摘要:前言:自2007年,我公司开始导入精益生产管理模式,经过三个阶段,从最初的理念培训到实际现场改善,经过各方面的工作,已慢慢的将精益生产模式渗透到现场生产活动中,消除各种浪费,降低了生产成本,提高了产品质量,将集团公司的竞争力提高到了一个新的水

|

前言:自2007年,我公司开始导入精益生产管理模式,经过三个阶段,从最初的理念培训到实际现场改善,经过各方面的工作,已慢慢的将精益生产模式渗透到现场生产活动中,消除各种浪费,降低了生产成本,提高了产品质量,将集团公司的竞争力提高到了一个新的水平。精益生产的导入,贯彻和应用到了集团的各个领域,使其发挥了应有的作用,为实现公司和员工的利益最大化奠定了最坚实的基础。

专机线改造后

2007年8月,旺达集团正式启动精益生产项目,对班组长以上人员集中进行了精益生产理念导入和设备保全的培训,使各级人员对精益生产有了初步的认识和了解,为公司的精益生产推进活动打下坚实的基础,这标志着旺达集团正式导入精益生产活动。在第一阶段里主要活动有:

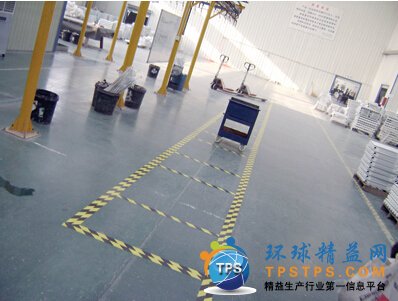

1.2007年8月导入5S管理活动,在各级管理干部的努力下,透过持续开展5S活动,公司的面貌发生了翻天覆地的变化,创造了一个良好的工作环境,提升了广大员工的工作积极性。

2.2007年11月开始实施班组建设活动,建立班前会制度、班组交接、班组园地建设活动,使各类信息在班与班之间,管理者与员工之间更加迅速的传达,提升了整个企业的反应能力。

3.2007年底,公司从降低成本的角度出发,开始着手制订2008年的成本指标,经过近几年的实践已逐步建立完整的成本分析和控制体系,将成本指标层层分解,定期统计,及时分析改善,在成本改善方面取得了良好的成绩。以压铸为例,2009年、2010年(截至8月份)成本指标较上一年分别降低了13%和5% 。透过成本指标控制体系的运作,集团公司在成本控制方面取得了令人瞩目的成绩。

4.2008年3月,集团公司召开“精益生产推进计划扩大会议” ,就前期的物流改善、布局改善等活动进行了总结,对班组建设、物流改善、快速换模、设备保全提出了进一步提升的要求。刘总在会上提出重要指示:1、调整心态、转变思想;2、找到目标,坚定不移走下去。此次会议让全体员工明确了集团公司推行精益生产活动的信心和决心,为后期活动的展开提供了强大的精神力量。

5.2008年散热器事业部先后完成了新厂房的建设、新涂装线的引进和试运行、机加线的改造,在规划阶段就导入精益生产的理念,通过系列的建设和改造,大幅提升了散热器产品的生产能力、降低了直接人员的数量,逐步减少操作人员的依赖性、迈向自动化生产的阶段。

6.2008年8月份,集团公司以事业部为单位分别召开成本分析会,2009年度经过不断的摸索和改进,成本分析会的模式逐步形成,每月10日-18日抽时间召集各事业部总经理、生产部长、物控专员参与,总裁亲自到会听取各事业部成本控制报告,结合公司的总体发展,为各事业部明确了成本改善的方向。

7.2008年12月完成了压铸、汽摩配整体布局与物流的改造。通过整体布局的改造,大大提升了厂房的使用率,在不扩建的基础上为公司节省了大量的空间;通过改善整理物流线路,摩配产品物流总体物流距离由1250米缩短至420米,幅度达66.4%;压铸模具更换距离由700米缩短至248米,幅度达66.4% ;

8.2008年12月公司逐步在压铸事业部导入自动取件机和流水线,目前压铸二车间已全部完成自动取件机和流水线的改善,并清晰规划为三大区域,进行集中清理。改善后压铸二车间在制品再次降低并逐步达到日清日洁的要求,节省了搬运的时间和人力;

9.2008年12月,汽摩配事业部着手进行暗灯系统的试点,在试点线建立了暗灯系统,并出台了《异常处理流程》,使生产过程中的异常信息得到及时反馈和改善。2009年5月份,汽摩配事业部对暗灯系统进行了改善,建立了无线呼叫方案,在各线均建立了暗灯系统,并同步出台了《现场道具管理规定》,对暗灯的使用等做出了明确规定,结合《异常处理流程》使现场问题及时、迅速得到解决;

10.2009年3月压铸事业部灵活运用精益生产的理论,将散热器产品的清理线由清理二工段搬迁到压铸二车间,建立了压铸-->刨浇口-->清理的一个流,缩短了搬运距离、大大降低在制品的数量、节省了人力物力,提升了压铸整体的生产效率;

11.2009年5月开始,集团总裁亲自参加月度质量例会,听取总体质量状况报告、各事业部质量状况的报告、各项指标达成情况,总裁根据市场反馈的情况及各事业部的质量状况,对各事业部的质量工作提出了明确的要求。经过不断的摸索和改进,集团月度质量例会逐步发挥它的效果,对各部门的质量工作起到了很大的促进作用,为质量管理工作提供了一个交流的平台。

散热器片组喷塑现场定置管理

2009年11月,公司成立了精益生产推进委员会,由刘总担任精益生产推进委员主任,集团高层和各事业部总经理/副总经理任委员会成员,各事业部分别设立精益生产项目组,配备项目执行经理和精益员,明确了精益生产的架构,为旺达集团第二阶段的精益生产提供了强有力的保障。这一阶段主要的改善活动有:

1. 压铸事业部首先对试点线进行了改善,在原有基础上调整了刨浇口机和清理的人员配置,使压铸、刨浇口、清理三个工序之间的节拍得到平衡,通过对料车的调整,大幅降低了员工的劳动强度,在此基础上,还调整了物流线路和产品的放置区,降低了在制品的数量,使各工序的流转更加顺畅;

2. 压铸事业部在优化流动性的基础上还建立生产现场日例会制度、日产量和人时产能目视化、每日停机问题记录分析和停机停线快速反应机制,组建了试点线的效率平台,提升了异常的处理能力,降低了停机时间;

3. 汽摩配主要完成了清理流动性的改善,清理部一直以来为孤岛作业,在制品多、制造周期长、物流线路不顺畅是整个生产环节中的难点。通过精益项目成员的整体规划,将原有作业方式整合为7条线,通过改善工作台、工装夹具,进行动作分析,使产品流动起来、逐步改善工艺节拍。通过一系列的改善,使产品流动起来、缩短了清理工序的制造周期、大幅降低了在制品的数量、降低了员工的劳动强度、提升了整体的生产效率;

4. 散热器事业部在第二阶段实施了TEBO一次下线合格率和包装流动性的改善。TEBO产品的一次下线合格率平均在40% ,不良品不仅占用了大量的场地和资金,也降低了各级员工的工作积极性,影响整个工厂的士气。在精益项目组的带领下,通过对吹灰装置、挂具线体维护、打磨质量控制、产品防护和目视化等方面进行作业改善,使TB产品的一次下线合格率提升了25%,目前各项措施已经落实到各类产品上,使整体涂装下线合格率也得到了大幅的提升,使散热器产品的产能增长到一个新的高度。

5. 在第二阶段的精益生产活动中,精益生产推进委员导入了专题注册活动,各级员工涌现出积极参与改善的良好势态,截至9月份已完成400多项问题点的改善,为巩固专题注册活动的成果,各事业部定期对已往成项目进行复查,集团在日常检查过程中进行抽查,以此促进各项改善活动的固化;在各级领导的支持下,在全体员工的积极参与下,专题活动扩展到方方面面,消除生产活动中的七大浪费,降低了生产成本,将集团公司的竞争力提升一个层面。

第三阶段

汽配装配区改造

2010年6月,集团公司引进国内知名精益生产辅导老师,每月对精益生产活动进行指导、培训,为深入推行精益生产活动提供强有力的保障。此次精益生产活动主要从现场6S的进一步推进、TPM全员保全活动、标准作业和QC小组活动等几个方面继续实施改善,具体实施状况如下:

1. 6S活动,自导入精益生产以来,6S活动一直就是改善的重点,也是其他各项活动的基础,在深入推进精益生产的过程中,6S是一个很重要的保障。今年6月份以来,各事业部建立了日常的监督辅导机制,同时还相继开展了红牌作战,以彻底改善现场,后期将在现有基础上贯彻“三定”的管理原则结合目视管理的要求,使现场的6S状况再上一个台阶;

2. TPM活动,作为精益生产活动的重要环节,TPM全员保全活动在本阶段将是改善的重点,各事业部根据推进要求已对各级员工进行了宣传和培训,制订了初步的清扫基准。在此基础上我们将推进清扫基准的落实,逐步完善现有基准,在年底之前完成TPM“0”阶段的相关工作;

3. 标准作业,它将是我们今后一段时间工作的重点和难点,也是提升产能、适应复杂多变的市场环境的重要手段。今年7月份由王月老师为班组长以上成员进行了《标准作业》的培训,使大家逐步了解标准作业相关工具的使用方法。在推行标准作业的过程中,现场的管理者对于相关工具的运用程度决定了标准作业实施的深度和广度,因此我们将与现场管理者共同提升,确保标准作业活动依照计划进行试点和推广;

4. QC小组活动,作为全员参与改善的活动之一,它不仅能解决实际工作中的问题,还能培养大家的管理能力、组织能力、问题的分析解决能力,创造良好的工作氛围,鼓舞士气。目前各事业部结合工作中的实际问题,建立了QC小组,致力于现场问题的改善。随着活动的不断开展,希望各级员工都能参与到这项活动中来。

在深入推进的过程中,在集团精益生产推进委员会的带领下,各事业部的精益生产推进活动正在紧张的实施过程中,相信在各级人员的共同努力下,我们将逐步使精益生产的思想和理念贯彻和应用到各个领域,让精益生产逐步发挥其应有作用,逐步消除七大浪费、降低成本,最终实现公司和员工利益的最大化。

(责任编辑:snrxa1209)

|

谈谈您对该文章的看