摘要:5S是指整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)和素养(SHITSUKE)五个项目,因日语的罗马拼音均以S开头,英语也是以S开头,所以简称5S(注:日语分别为せいり、せいとん、せいそう、せいけつ、しつけ)。 5S推到中国,却被发扬光大

|

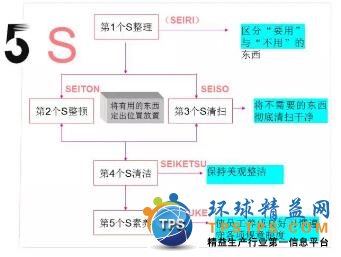

5S是指整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)和素养(SHITSUKE)五个项目,因日语的罗马拼音均以"S"开头,英语也是以“S”开头,所以简称5S(注:日语分别为せいり、せいとん、せいそう、せいけつ、しつけ)。

5S推到中国,却被发扬光大,在5s活动的基础上,有的人提出了6S/7S/8S……管理活动,记在“整理、整顿、清扫、清洁、素养”的基础上人为加上了一些“ S”,即:

6S:整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)、安全(SAFETY)

7S:整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)、安全(safety)和节约(save)

8S:整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)、安全(safety)、节约(save)和学习(studying)

最后变成10S了? 宇宙无敌!但你有没有想过在10S在推行时,谁记得住那么多S?谁能够长期遵守坚持着……

看了这么多“S”,小编这倒是很想问一句:Supply 算吗? 每个部门都有上下游供应部门;Service 算吗?每个人都要做好本职工作‘ Sustain算吗? 企业需要可持续发展...

从6-10S都跟5S的原意背道而驰。。。

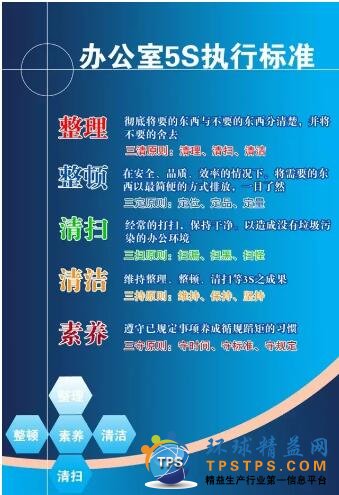

5S的精华,就在于整理,整顿,清扫,整理是重点,整顿是整理以后的分类,清扫时实际行动。

后边的清洁,素养是做好前3个S以后,水到渠成的结果。

5S起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理办法。在丰田公司为代表的倡导推行下,5S对于塑造企业的形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用,被各国的管理界所认可。

1955年,日本的5S的宣传口号为“安全始于整理,终于整理整顿”。当时只推行了前两个S,其目的仅为了确保作业空间和安全。

到了1986年,日本的5S的著作逐渐问世,从而对整个现场管理模式起到了冲击的作用,并由此掀起了5S的热潮。

日本式企业将5S运动作为管理工作的基础,推行各种品质的管理手法,第二次世界大战后,产品品质得以迅速地提升经大国的地位。

而在丰田公司的倡导推行下,5S对于塑造企业的形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用,逐渐被各国的管理界所认识。

随着世界经济的发展,5S已经成为工厂管理的一股新潮流。

5S广泛应用于制造业、服务业等改善现场环境的质量和员工的思维方法,使企业能有效地迈向全面质量管理,主要是针对制造业在生产现场,对材料、设备、人员等生产要素开展相应活动。

根据企业进一步发展的需要,有的企业在5S的基础上增加了安全(Safety),形成了“6S”;有的人加上节约,形成7S,有的企业加上学习,形成8S......有的企业甚至推行“12S”,但是万变不离其宗,都是从“5S”里衍生出来的,例如在整理中要求清除无用的东西或物品,这在某些意义上来说,就能涉及到节约和安全,具体一点例如横在安全通道中无用的垃圾,这就是安全应该关注的内容。

但实际中,S越多成了很企业宣传的噱头,以为S越多,水平越高,素不知成了坊间笑话。一次课上,一学员问到,我公司推行10s,为何推不动?我的回答是,回去马上砍掉一半,也许就马上有效果了。

到6S还勉强可以接受,到了7S及以上,只能让人感到恶心了!无法接受!

为什么说中国90%推行5S的企业都没有成功?5S推行失败的原因到底是什么?

既然任何一种制度的运行必须有与之互补的环境相配合,那么我们缺乏在日本生成5S的环境就是推行5S失败的原因。

第一,我们的企业推行5S都是一步到位,寄希望于培训师帮助下三个月到半年的5S运动。这种运动式的作风本身就是与5S的精神本质相悖的。5S的最后一个S是素养,强调员工把前面4个S化为潜意识和习惯而坚持下去,而意识和习惯显然不是三个月到半年的时间能够形成的。

第二,我们企业可以靠低劳动力成本来维持产品总的低成本。由于中国拥有丰富的低成本劳动力,中国的企业可以籍此维持一定的利润率水平,致使企业主们缺乏从其他渠道降低成本的动力。

第三,我们缺乏二战战败后的日本所具有的忠诚、奉献的国民意识。中国1978年末的改革开放和1992年确定的社会主义市场经济体制的走向使国民压抑已久的情绪突然释放,但是却走过了头,忠诚、奉献、责任心等意识几乎消失殆尽。

第四,企业领袖近视,缺乏提供世界一流产品和服务的坚决态度。企业领袖近视有两方面的含义:一是指他们看不到立竿见影的经济效益,反而遭到员工们的抱怨和抵制,于是认为5S不适合自己的企业:二是指只顾眼前有利润可赚,而没有看到长远而言企业惟有靠优异的质量和低价格才能与其他企业竞争。

第五,中国资源相对于日本丰富,价格相对低廉,致使企业缺乏消除浪费厉行节约的决心。企业总是倾向于以最容易盈利的方式经营,当企业能够以较低的成本获取各种资源时,它就没有动力和积极性厉行节约消除浪费。

第六,中国企业缺乏尊重人、关心人和信任人的企业文化。加上合同用工制度致使员工缺乏以厂为家的精神。虽然国企仍有终身雇佣制之实,但国企所有者缺位的产权缺陷使其失去作用。

5S不是企业的一种阶段性目标,而是永久性的企业全体员工行为方式。所以不能也不应该指望几个月做好5S,然后撒手不管,而应把它作为与企业日常生产经营管理活动密不可分的一部分,要把它融入到企业全体员工的日常行为当中去,直至演变为员工的行为习惯并形成企业文化。也就是说,不是企业“S”越多,企业水平就越高!

最后重复一遍, 企业做好5S就够了,在执行的时候3S就够了,别再搞这么多无聊的S了,不要浪费那么多时间与精力,还是踏踏实实的搞好最基础的5S。

(责任编辑:环球精益网)

|

谈谈您对该文章的看