摘要:今年,延安石油化工厂在厂装置现场推行6S规范化、标准化管理,各项管理正有序推进中。6S管理使该厂装置现场更趋规范化。据了解,该厂装置现场通过三项举措实现6S规范化管理。 AUT UMN

建立6S常态化管理模式。通过将设备的日常检查和6S检查整改工作相融合,每周四定期开展装置现场周检暨6S大检查,要求车间明确整改措施、整改责任人及整改时限,机动设备部负责定期复查,严肃考核,以奖惩手段督促各车间进一步做好6S整顿工作;据车间一位设备管理员介绍,6S工作组不定期检查,打分的奖惩机制使我们始终要以6S标准进行现场管理,慢慢的这项管理就成为常态化。

创建装置现场样板机。在全厂范围内推广应用,不断提升装置现场管理水平。上半年,延化全厂经过两轮的检查评比考核,全厂10个车间共计20台样板机已全部验收合格,目前各车间正在按照样板机标准,在车间内部推广,以确保车间所有设备达完好设备标准。

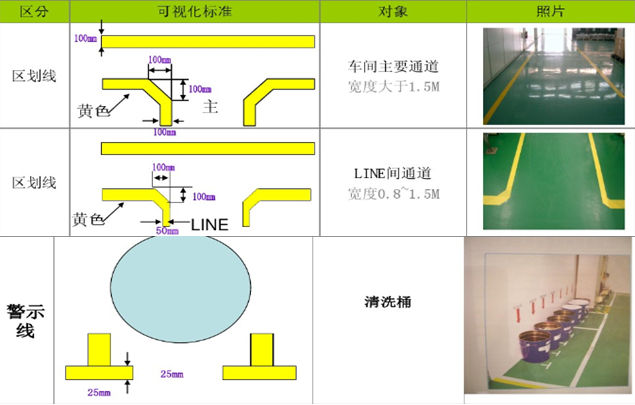

该厂经过充分调研,集思广益后制定了全厂现场标识标准,现场定置定位划线标准,加快推进现场标识规范化标准化管理水平。据该厂机动设备部人员介绍:“我们通过对厂内现有标识种类进行收集整理筛选,对规范的标识加以保留利用,对不规范的标识重新更改设计,下发车间,要求各车间严格按照标识标准申报计划,逐步实现全厂装置的规范、准确、美观。”这一措施后,延化车间设备管理实现了整齐划一。

今年,该厂各专业部门将“6S”管理纳入管理范畴,各车间按照6S管理标准,从细节着眼,每天做好清洁清扫整理整顿工作,保持良性循环,不断提升员工的6S管理意识。

要闻 | 杨悦在基层一线慰问职工和调研指导工作咬定青山不放松 一张蓝图干到底!炼化公司召开2020年半年工作会议要闻 | 集团公司召开上半年党委书记述职会迎八一 | 忆峥嵘岁月 让军魂永驻责任编辑 | 张议丹 素材│闫毛毛 邵炳涛 吴桐

|

谈谈您对该文章的看