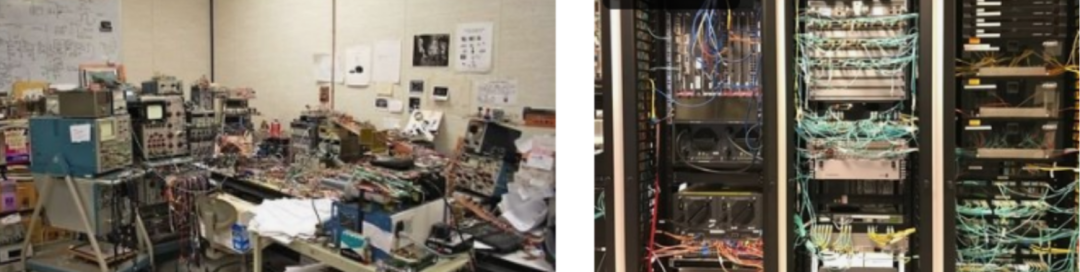

摘要:1 6S是企业发展的基石 你心中一流的实验室是什么样子的?技术一流?质量一流?交付一流?好像也没错,那看看下面这张图,如果现场是这样的,你还认同前面的答案吗? 或许你的实验室各方面都优秀,可是如此混乱的现场管理,给客户的感受是差的、是难以信赖的,

|

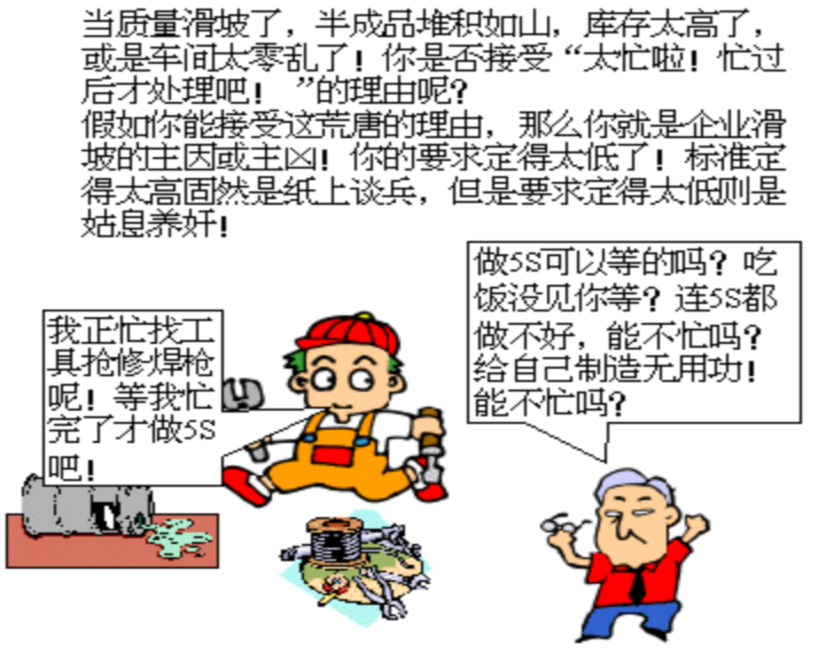

6S是企业发展的基石 你心中一流的实验室是什么样子的?技术一流?质量一流?交付一流?好像也没错,那看看下面这张图,如果现场是这样的,你还认同前面的答案吗?

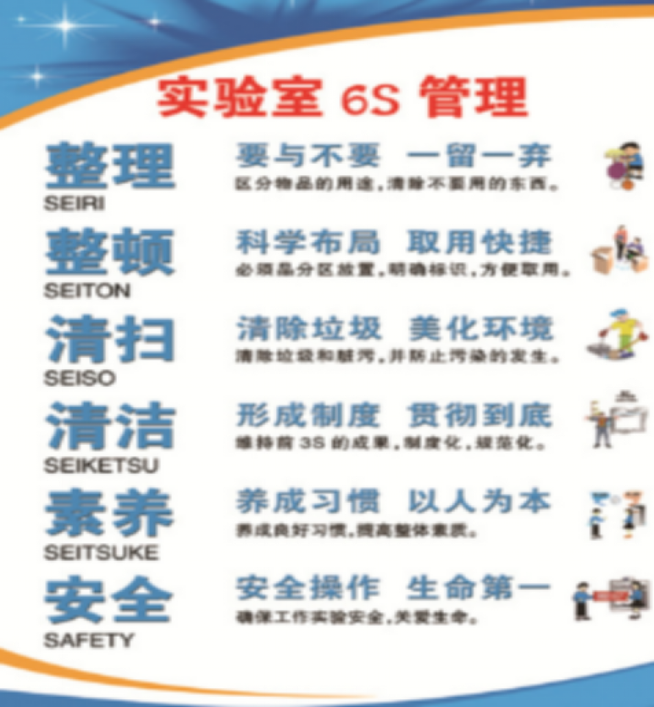

6S的概念、起源与发展 (1)6S概念

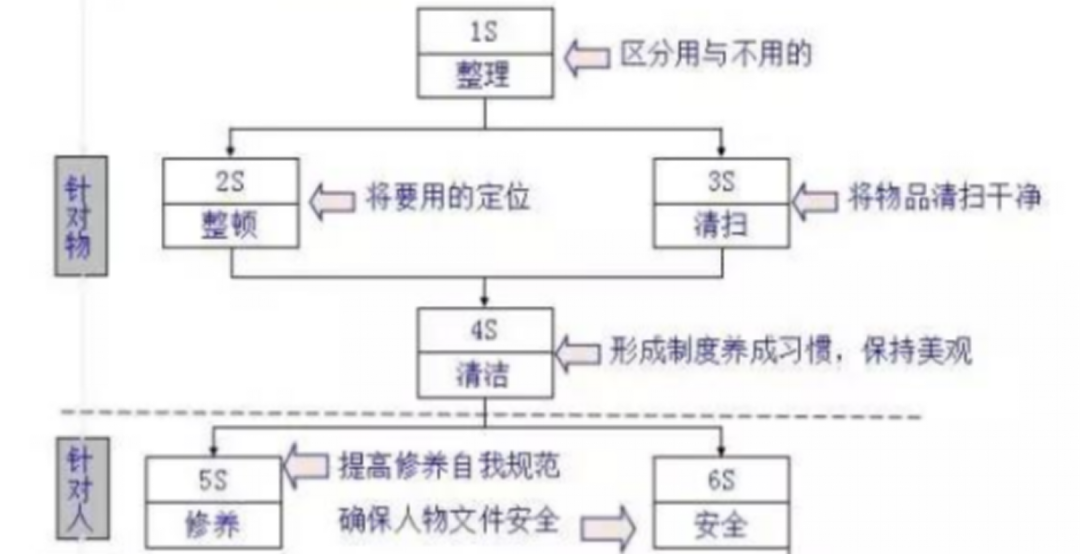

(2)6S之间的关系

(3)6S的起源和发展

(4)中日企业对6S的管理认知差异

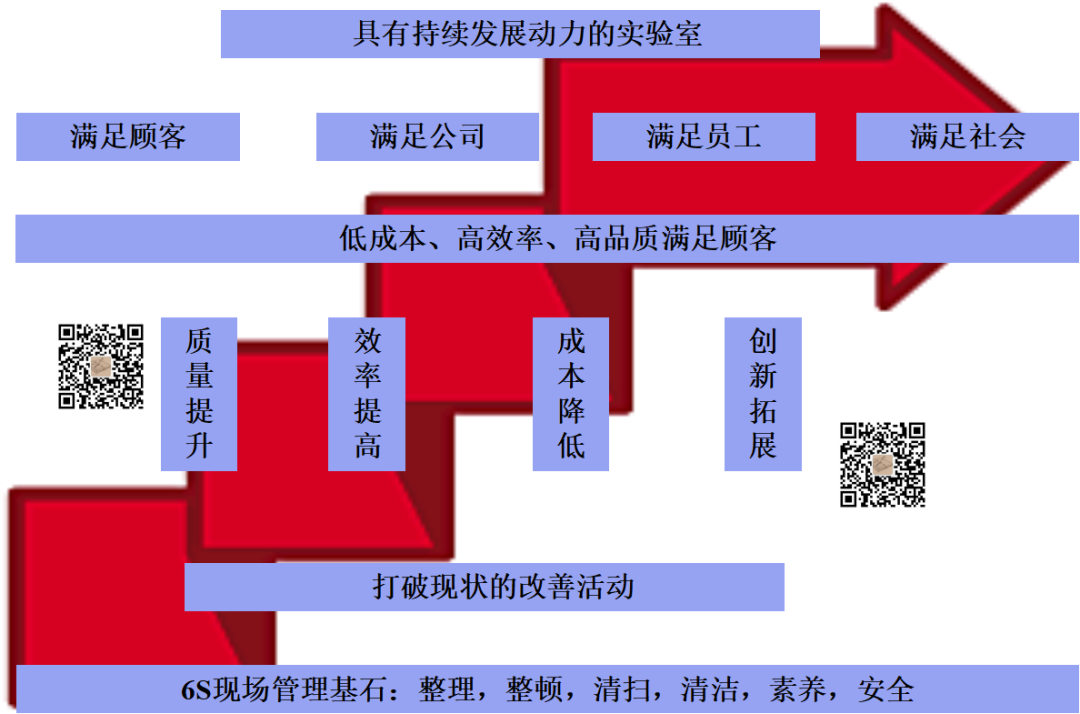

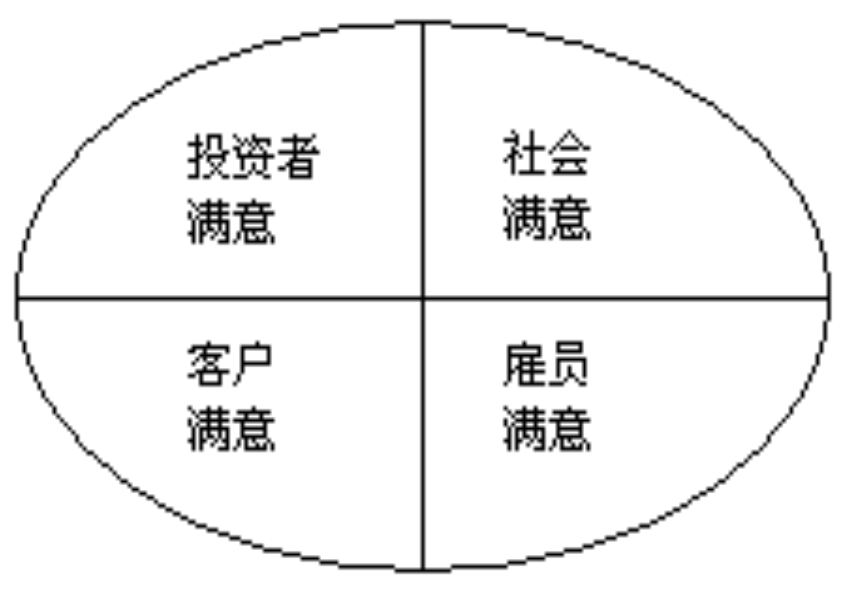

推行6S的目的

6S的实施 1S-整理

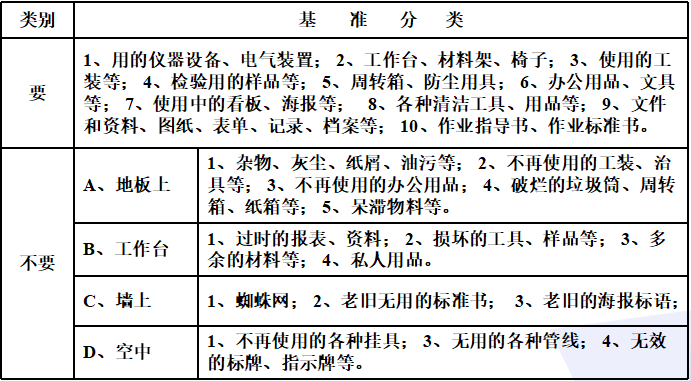

含义:将必需物品与非必需品区分开,在岗位上只放置必需物品

目的:腾出空间、防止误用(清理“不要”的东西,可使员工不必每天反复整理、整顿、清扫不必要的东西而形成做无聊、无价值的时间、成本、人力成本…..等浪费)

实施要领: 1.明确每一项物品的用处、用法、使用频率,加以分类; 3.清除垃圾或无用、可有可无的物品.

区分要与不要 根据物品使用频率分为四类: 1.不再使用的。坚定不移的处理掉; 2.使用频率很低的。放进库房,标识并妥善保管; 3.使用频率较低的。放在你的周围,如柜子或工具柜内; 4.经常使用的。留在工作场所。 难点:整理就是清理废品,把必要物品和不必要的物品区分开来,不要的物品彻底丢弃,而不是简单的收拾后又整齐地放置废品。 要克服一种舍不得丢弃而实际又用不成的吝惜观念。要有物品鉴别整理的能力,首先要有丢弃的眼光和智慧。典型问题:1、不用的杂物、设备、材料、工具都堆放到柜子,使柜子变成杂物存放地; 2、虽然现在不用,但以后要用,搬来搬去怪麻烦的,因而不整理,造成现场杂乱无章; 3、对于大件的物品,好不容易才放到现有的位置,又要按照6S的要求进行整理,觉得过几天用完以后再调整位置,结果惰性成为习惯,难以改正。

2S-整顿

含义:整顿就是消除无谓的寻找,既缩短准备的时间,随时保持立即可取的状态。

目的:工作场所一目了然;消除寻找物品的时间;井井有条的工作秩序。(整顿是放置物品标准化,使任何人立即能找到所需要的东西,减少“寻找”时间上的浪费)

实施要领: 1.在整理的基础上合理规划空间和场所; 2.按照规划安顿好,使每一样物品,各就各位; 3.做好必要的标识,令所有人都清楚明白。

整顿要明确“3要素”:场所、方法、标识

要素1、放置场所 ◇物品的放置场所原则上要100%设定 ◇物品的保管要定点、定容、定量 ◇工作场所附近只能放真正需要的物品要素

要素2、放置方法 ◇易取易归位(“三十秒内”找到想要的物品;同时使用后易复位) ◇不超出所规定的量◇在放置方法上下工夫:依据物品用途、功能、形状、大小、使用频度,决定横放、竖放、斜放;放几层,放上、放下、放中间。 要素3、标识方法 ◇放置场所和物品原则上一对一标示出 ◇标示出区域、品名、数量、用途、管理责任者等,将标示作为企业文化、形象的一部分。 ◇标示一定要制订统一的标准和规范(包括字体、大小、颜色等) ◇要针对场所、位置、物品等选用不同标示材料,使之恒久和容易维护标识的 ◇颜色要使用恰当、醒目

难点:整顿不是整列或排列,是要把有用的东西以最简便的方式放好,让大家都一目了然,在想要使用时可以随时取得。而整列只是将东西整齐的摆放好,没有“顿”的过程,做到需要的东西立即拿的到手

典型问题: 1、刚开始放的很整齐,一检测、一收样又乱了,根本没时间去整顿; 2、为图省事,不按检测节拍运作,一次发太多样品,造成现场堆积混乱; 3、样品、材料存放箱的大小不一,造成参差不齐,非常凌乱。

3S-清扫

含义:将岗位变得无垃圾、无灰尘,干净整洁,将设备保养得锃亮完好,创造一个一尘不染的环境。

目的:消除“污脏”,保持现场干净明亮。(除了能消除污秽,确保员工健康、安全卫生外,还能早期发现设备的异常等,以达到全员预防保养的目的。)

实施要领: 1、明确清扫责任区。所有区域都有人负责清扫。 2、明确责任区内清扫项目。 3、明确责任区内清扫项目的清扫部位,清扫频次,清扫实施时间,清扫要点或目标。 4、执行与实施清扫。 5、调查脏污发生源。 6、脏污发生源的排除、隔离或降低影响程度。 7、提高收集、清扫的效率。

难点:清扫不彻底,责任、要求不清

典型问题: 1、只在规定的时间清扫,平时见到污渍和脏物也不当一回事; 2、 认为清扫只是清洁工的事,与检测人员和管理人员无关; 3、清扫对象过高、过远,手不容易够着,于是死角很少或干脆就不打扫; 4、清扫工具太简单,许多脏物无法清除。 4S-清洁

含义:将前3S(整理、整顿、清扫)进行到底,并标准化、制度化

目的:成为惯例和制度;维持前3个S的成果。是标准化的基础;企业文化开始形成。(为机器、设备清除油垢、尘埃,谓之“清扫”,而“长期保持”这种状态就是“清洁”,将设备“漏水、漏油”现象设法找出原因,彻底解决,这也是“清洁”,是根除不良和脏乱的源头。 )

实施要领: 1、落实前面3S(整理、整顿、清扫)工作 2、制订考评方法 3、制订奖惩制度,加强执行 4、管理层经常带头巡查,以表重视

难点:标准不统一,缺乏有效的监督和奖罚,易流于形式

典型问题: 1、出于小团体的荣誉,为了应付检查评比经常搞突击性卫生打扫,当时清爽宜人,事后不注意清洁效果的维持,也就是通常所说的一阵风; 2、清洁化的对象只限于现场所管理的物品,对实验室顶上、窗户等没有清扫。 5S-素养

含义:建立并形成良好的习惯与意识,从根本上提升人员的素养。

目的:让员工遵守规章制度,培养良好素质习惯的人才,铸造团队精神

实施要领: 1、制订服装、仪容、识别证标准 2、制订共同遵守的有关规则、规定 3、制订礼仪守则、文明礼貌用语 4、教育训练(新进人员强化6S教育、实践) 5、推动各种精神提升活动(晨会、礼貌运动等)

难点:整顿,整理,清扫,清洁做一两次并不难,难的是经常做到。所以持之以恒才是最重要的,为此员工要养成以下良好习惯:1、不要随手乱放物品。 2、 经常性的顿理工作场所,做到物品堆放有序。 3、保持卫生,定期清扫

典型问题: 1、只是按照规章制度的要求去做,不思考如何做得更好; 2、认为只要做好本职工作就可以了,没有必要再花时间学习业务知识。6S-安全

含义:形成无不安全设备,无不安全隐患的环境,人人有安全意识,人人按安全操作规程作业。

目的:为企业生存发展奠定基础,为员工提供可以信赖的场所。

实施要领: 1、识别不安全因素:所有可能造成不安全的隐患 (统一领导下,以各试验区为中心) 2、制定统一安全标志

难点:风险识别不充分,领导不重视、不肯投入

典型问题: 1、缺乏规范的安全标示 2、对新的风险点缺乏定期的识别,安于现状 6S推行成功的关键

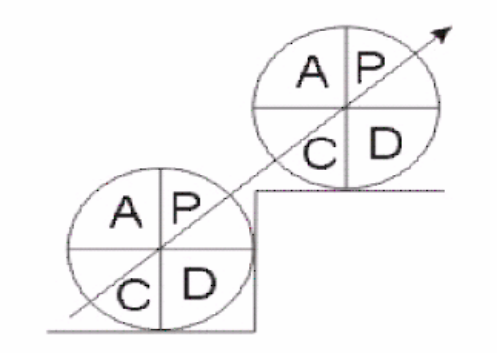

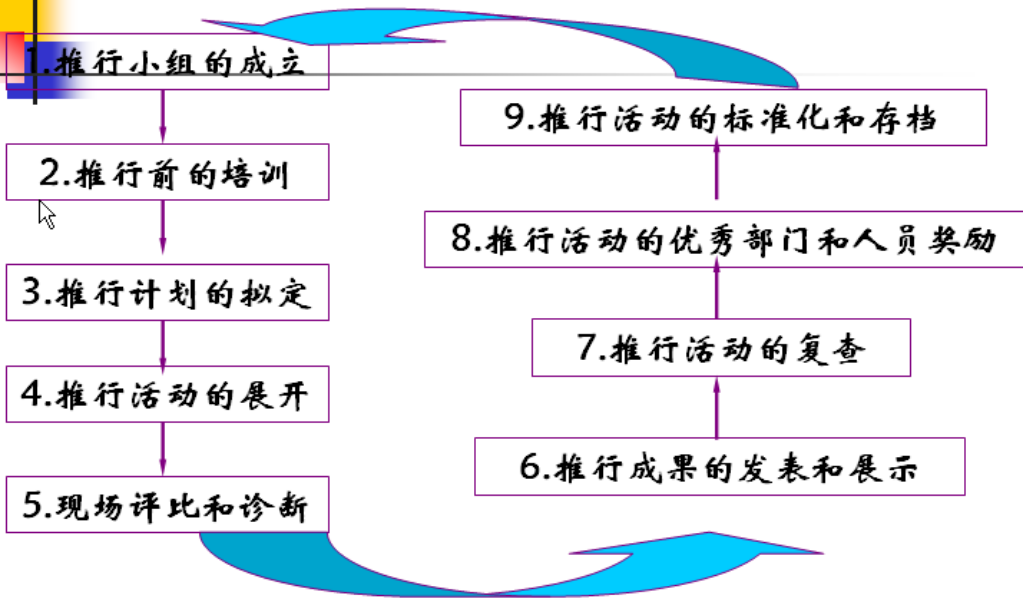

6S推行步骤

实验室6S常见问题 一、仪容不整或穿着不整的工作人员 1.影响工作场所气氛 2.缺乏一致性,不易塑造团队精神 3.看起来懒散,影响工作士气 二、仪器设备摆放不当 1.作业流程不流畅 2.虚耗工时增多 三、仪器设备保养不良 1.使用不整洁的仪器,就如同开或坐一部脏乱的汽车,影响工作士气 2.仪器设备保养不讲究,从而对检测结果也不讲究 3.仪器设备保养不良,影响使用寿命及仪器精度,从而直接影响检测效率,并使品结果无法保证 四、样品、走线乱、检测工具乱摆放、放置太多和检测无关的物品 1.增加找寻时间——效率损失 2.增加人员走动——工作场所秩序 3.易造成堆积——浪费场所 4.造成混乱——安全隐患 五、整理、整顿、清扫经常搞突击,未做到标准化、制度化,缺乏奖罚及日常监督机制。 声明:图中部分配图来自网络,版权归原作者所有。

质量人笔记 沉淀.分享.成长 扫码或长按→ 查看更多精彩

感恩遇见,感恩在看 |

- 上一篇:6S管理,让我们成为更好的自己

- 下一篇:没有了

谈谈您对该文章的看