摘要:如果供应商产能不足、出现质量、交货等绩效问题,你会怎么办?很多采购第一反应会说,换供应商,或者多找个供应商。这样的采购大致分两类:一类是在小公司工作,采购量太小,的确没能力来约束、管理供应商,只有换供应商的份;另一类则是对供应商管理还没入

|

如果供应商产能不足、出现质量、交货等绩效问题,你会怎么办?很多采购第一反应会说,换供应商,或者多找个供应商。这样的采购大致分两类:一类是在小公司工作,采购量太小,的确没能力来约束、管理供应商,只有换供应商的份;另一类则是对供应商管理还没入行,错将淘汰供应商作为供应商管理的主要手段。

其实大多情况下,你没法淘汰供应商,至少是短期内。在技术含量高的行业,特别是小批量行业,一个领域的供应商就那么几个,甚至就一个,你没法换。例如在半导体行业,芯片生产厂家大都奉行“严格拷贝”政策,一旦供应商被设计进来,更换几无可能。再如飞机制造行业,引擎主要由三家垄断:罗尔斯·罗伊斯、普惠和通用电气,“天下乌鸦一般黑”,你选谁?那技术含量不高,比如大批量制造行业呢?其实在产能制约下,要换供应商也谈何容易。例如在合同制造领域,有很多公司都可以做,但如果你是戴尔、惠普、苹果的话,你的规模那么大,对产能要求那么多,不管你对富士康有多少意见,你往往得将就着:想想看,除了富士康,谁还会有那么大的工厂,几万员工,能做那么大批量的活呢?当然假以时日,你总能把另一个合同制造商开发好,但关键是你能不能等得及,而且老供应商的问题,你能保证新供应商就不出吗?

此外,绩效问题往往是双方都有过错,甚至主要是采购方的问题,例如采购方未能有效管理需求,不给供应商足够的采购前置期;采购方的技术规范、图纸一变再变,甚至都量产了,设计还在变,这都给供应商造成种种问题。既然大家都是问题的一部分,那么就都应该是解决方案的一部分。一旦抱着淘汰供应商的想法,采购的心思就不在解决问题上了,而是直奔惩罚供应商去了。供应商口里不说,心里很清楚你的意图,自然就不会积极配合,无疑增加了解决问题的难度。双方折腾了好久,最后往往还是不得不回到现实,一致解决问题,因为那才符合双方的最大利益,不过已经浪费掉很多时间、做了很多无用功了。所以,淘汰供应商不能是供应商管理的主要工具,就如两口子吵架,不能总拿离婚当解决方案一样。

最后,淘汰供应商费时费力,导致更重要的事儿没时间做。大家都知道开发供应商有多费事,其实淘汰供应商是双倍的费事:你不但得淘汰掉旧的,而且得开发新的。整天忙于淘汰供应商,就没有足够的时间做好新产品的寻源工作,结果新产品落入到未来的淘汰供应商手中,形成恶性循环。即使对那些真正应该淘汰的供应商来说,时间往往是最好的解决方案:只要确保新产品不要继续流入这些供应商,随着产品的更新换代,这供应商自然就被淘汰了。对该淘汰的供应商来说,既然已经为你的产品买了设备、雇了人,也不大会故意做砸而损害你的利益,因为这也不符合他们的利益。适当降低期望、让时间来解决问题,往往符合双方的最大利益。这样,采购不“打仗”,就有更多的精力来“建设”,把新产品寻源阶段的任务做到位,把后续的供应商管理做扎实,采购工作才会走上良性循环的正轨。

在线供应商质量网络化管理

如今出现了很多基于Internet的解决方案,这些解决方案都隐藏着质量的提升及成本削减的方法。公司可通过选择一款供应商管理软件的方式搭建供货商质量监控平台可全程实时监控分析供货商各个环节的质量状况,从而达到管控质量的目的,让不良品不往外流。

主要体现:

1、有效追踪厂商对不良问题的改善执行状况。

2、采购商与供应商之间的质量信息实时的动态互动,有效达到PDCA循环目的。

3、双方无纸化的作业及数据图表的快速查找生成,节约了成本达到互赢的局面。

4、采购商可依据厂商生产的质量状况,对来料部分进行重点管控。避免乱开炮,节约人力资源。

5、数据查询方便快捷,无需通过供应商,数据真实可靠。

6、最大程度上实现和供应商的线上协同操作,规范透明化操作流程。

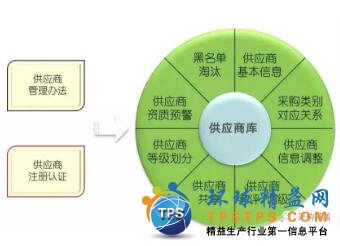

建立一套供应商的开发与考核体系

供应商考核主要有哪些项目?

采购人员通常从价格、品质、交期交量和配合度(服务)几个方面来考核供应商,并按百分制的形式来计算得分,至于如何配分,各公司应视具体情况自行决定:

1、价格:根据市场同类材料最低价、最高价、平均价、自行估价,然后计算出一个较为标准、合理的价格。

2. 品质:

A、批退率:根据某固定时间内(如一个月、一季度、半年、一年)的批退率来判定品质的好坏,如上半年某供应商交货50批次,判退3批次,其批退率=3÷50×100%=6%,批退率越高,表明其品质越差,得分越低。

B、平均合格率:根据每次交货的合格率,再计算出某固定时间内合格率的平均值来判定品质的好坏,如1月份某供应商交货3次,其合格率分别为:90%、85%、95%,则其平均合格=(90% + 85% + 95%)÷3=90%,合格率越高,表明品质越好,得分越高。

C、总合格率:根据某固定时间内总的合格率来判定品质的好坏,如某供应商第一季度分5批,共交货10000个,总合格数为9850个,则其合格率= 9850÷1000×100% = 98.5%,合格率越高,表明品质越好,得分更高。

3、交期交量:

交货率=送货数量÷订购数量×100%,交货率越高,得分就越多。

逾期率:=逾期批数÷交货批数×100%,逾期率越高,得分更少;逾期率越长,扣分越多;逾期造成停工待料,则加重扣分。

4、 配合度(服务):配合度上,应配备适当的分数,服务越好,得分越多。

将以上三项分数相加得出总分,为最后考核评比分数,以此来考核供应商的绩效。

(责任编辑:环球精益网)

|

谈谈您对该文章的看