摘要:企业安全平稳地运营 对于车间管理者来说是一件至关重要的工作 如何使车间作业更加安全有效率的运行呢 小编下面给大家整理了 十大车间管理方法 干货满满! 以下内容综合网络整理仅供参考 1.规范化 所谓规范化,就是将企业里有各种各样的标准,如:规程、规则、

|

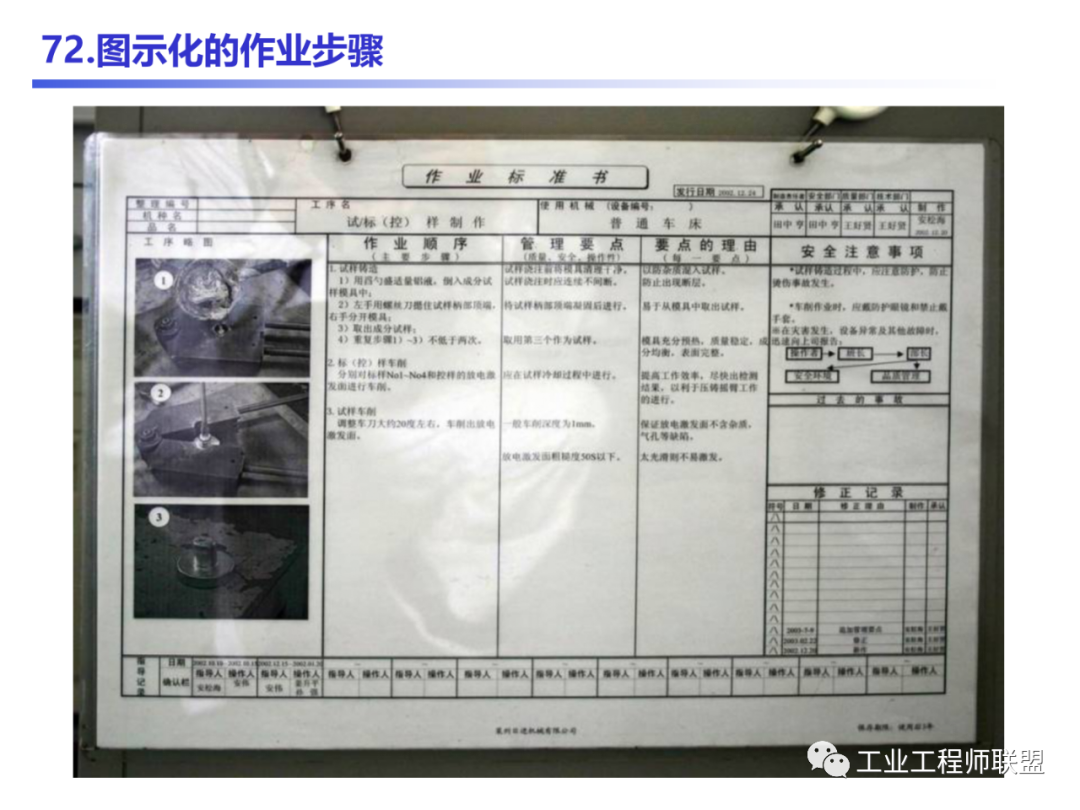

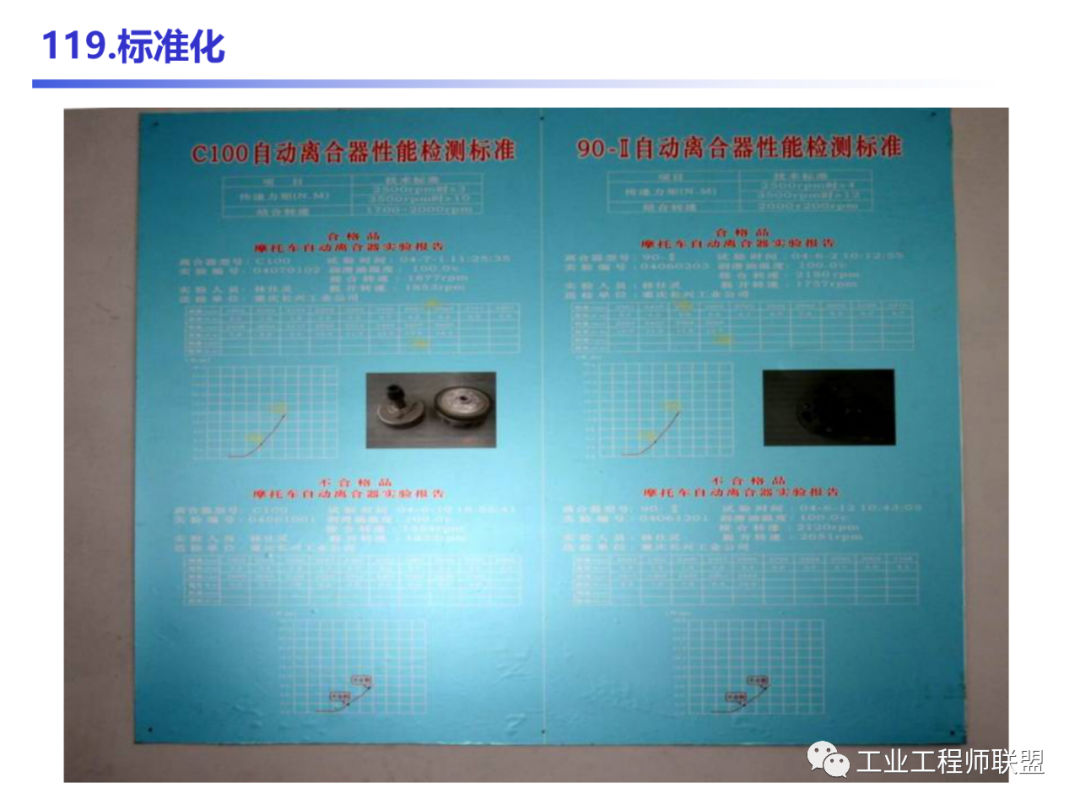

企业安全平稳地运营 对于车间管理者来说是一件至关重要的工作 如何使车间作业更加安全有效率的运行呢 小编下面给大家整理了 十大车间管理方法 干货满满! 以下内容综合网络整理仅供参考 1.规范化 所谓规范化,就是将企业里有各种各样的标准,如:规程、规则、规范、要领等等,这些标准构成文字化的东西统称为规范(或称规范书)。 制定规范,然后依规范付诸行动则称之为规范化。那些以为编制了规范即以为已完成规范化的观念是错误的,只有经过实施才算是施行了规范化。 管理程度的提升是没有止境的。固然规范化在国内许多企业有体系、制度、认识上的障碍,但必须拿出"明知山有虎,偏向虎山行"的魄力,才能真正让"中国制造"成为高质量的代名词。 所谓标准化,就是将企业里有各种各样的规范,如:规程、规定、规则、标准、要领等等,这些规范形成文字化的东西统称为标准(或称标准书)。制定标准,而后依标准付诸行动则称之为标准化。

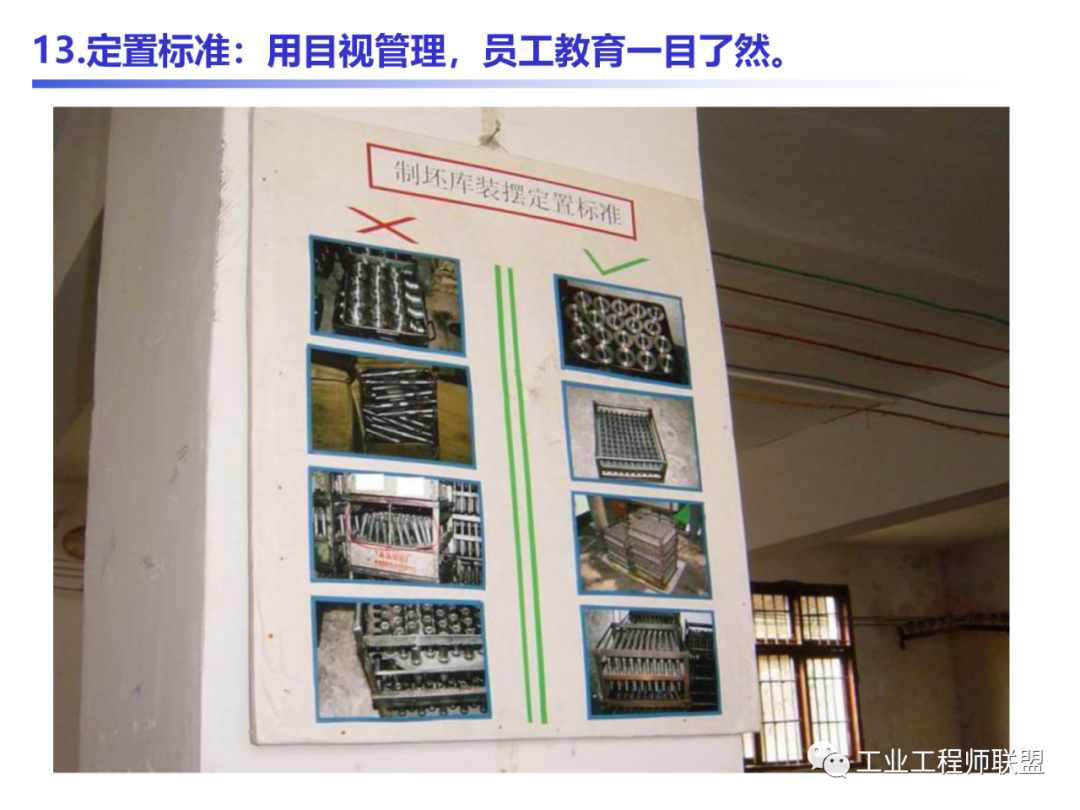

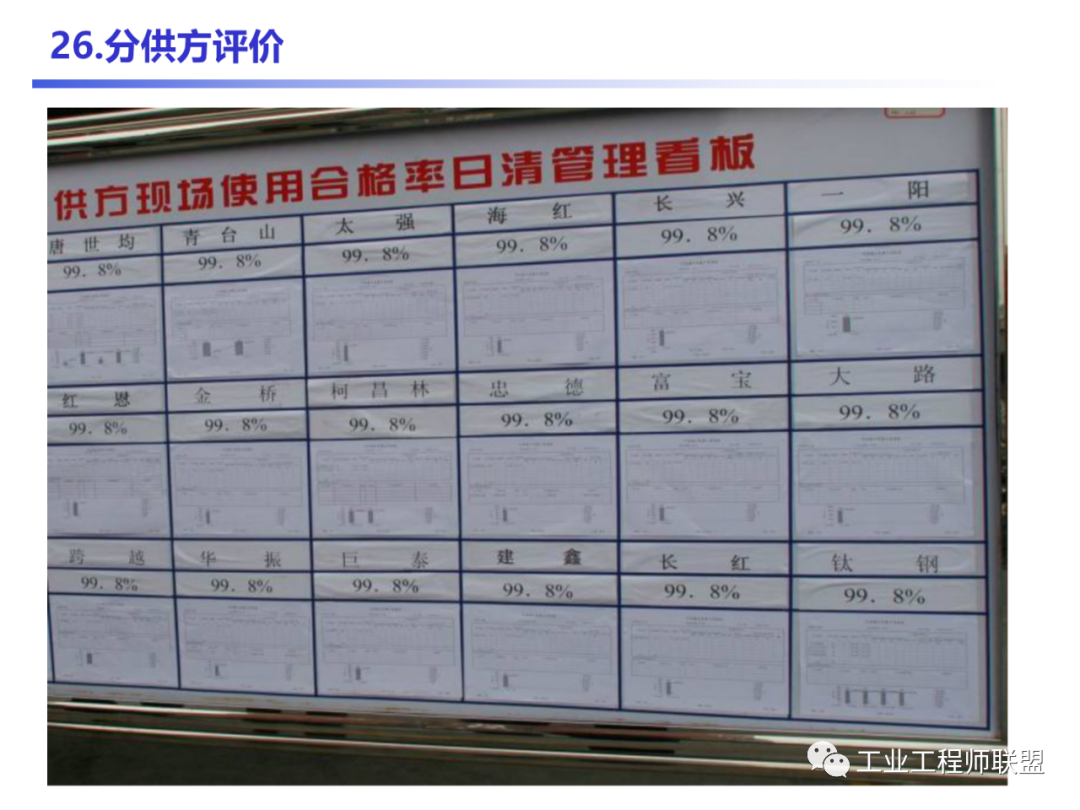

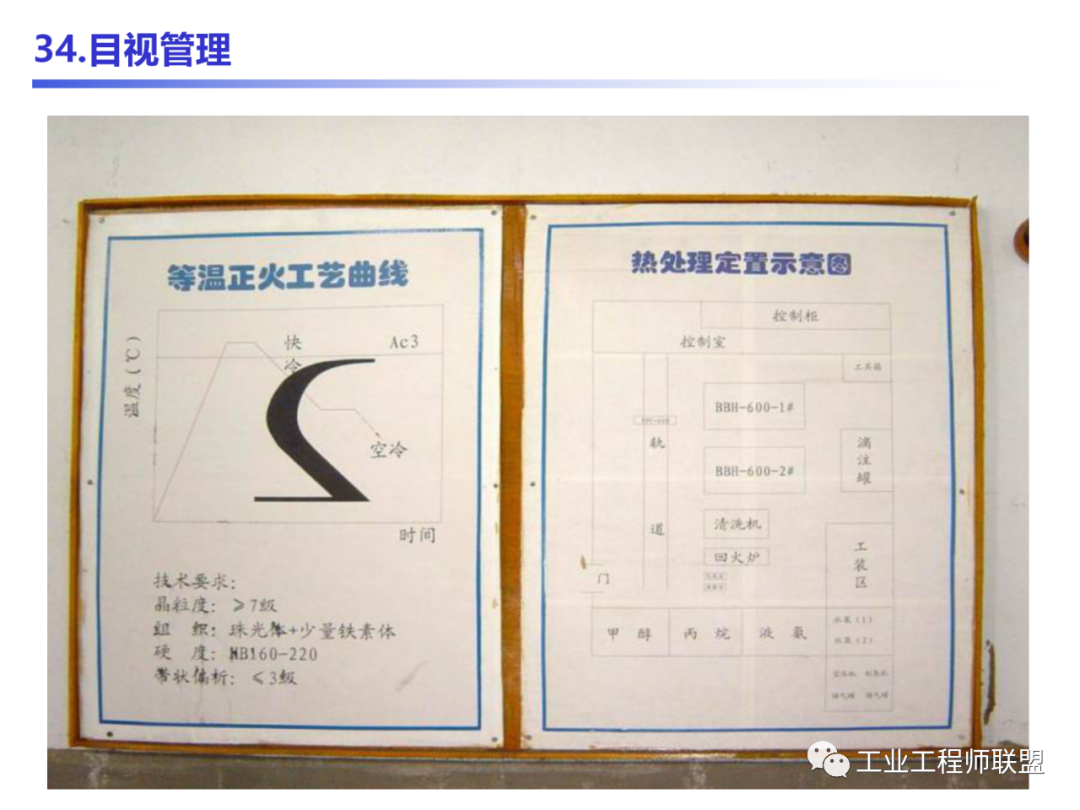

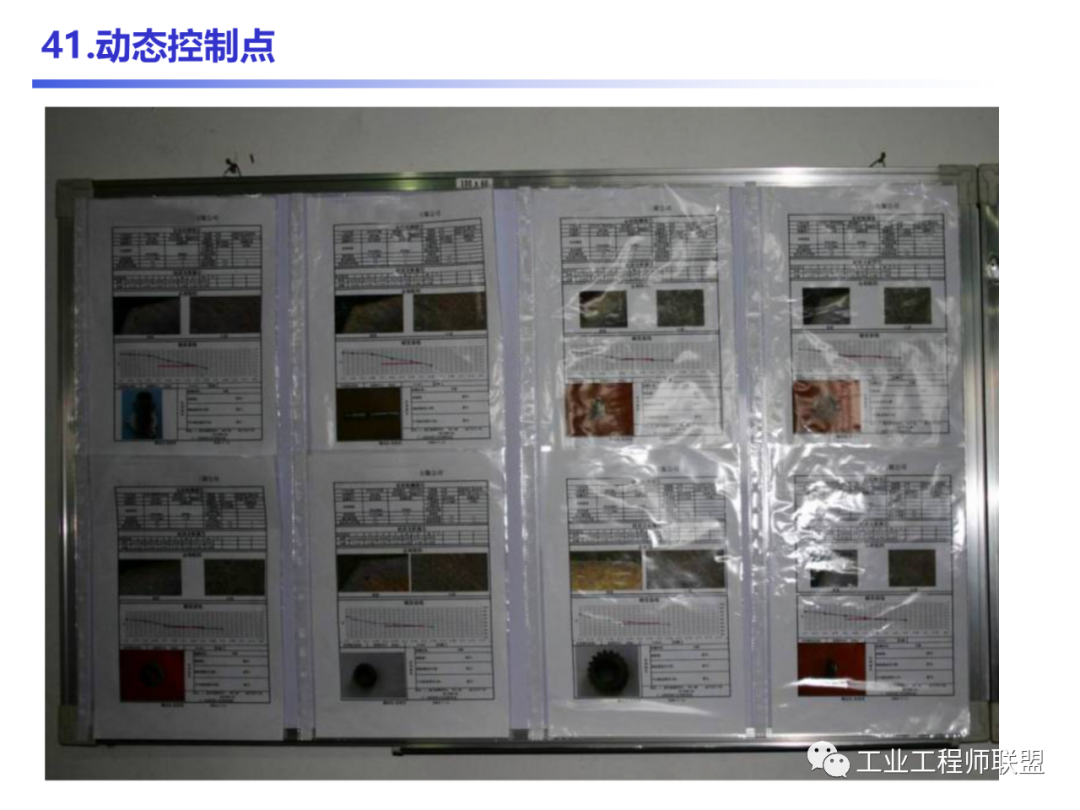

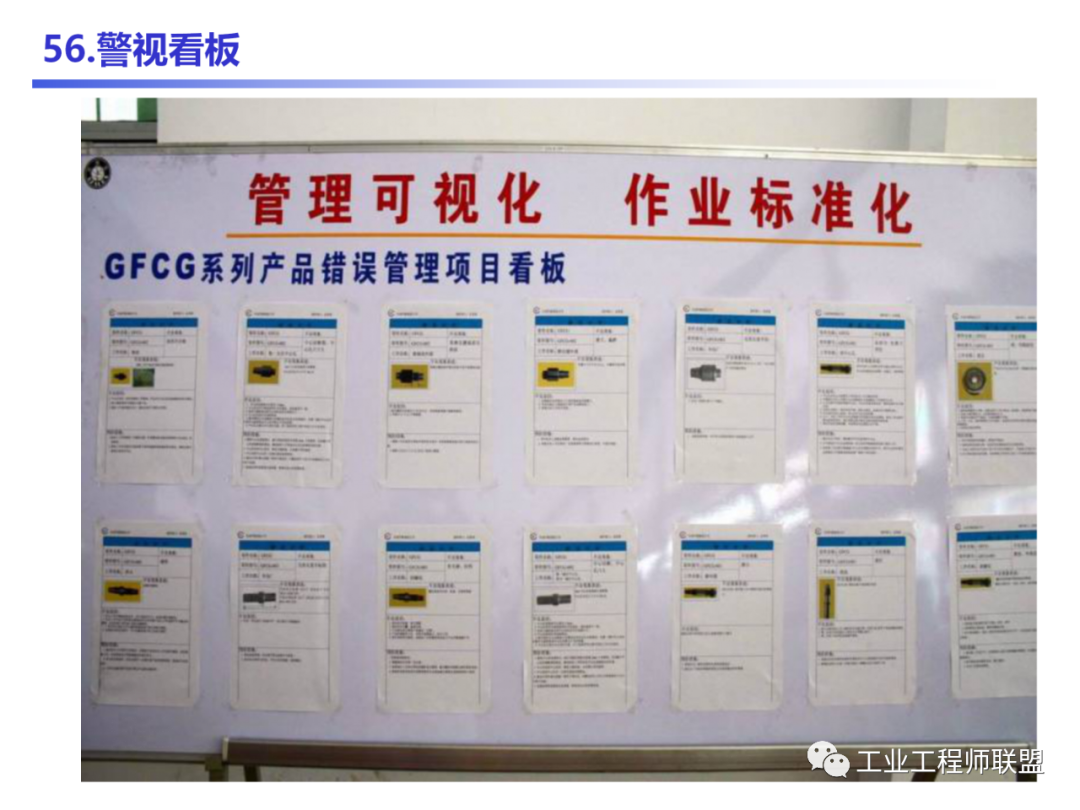

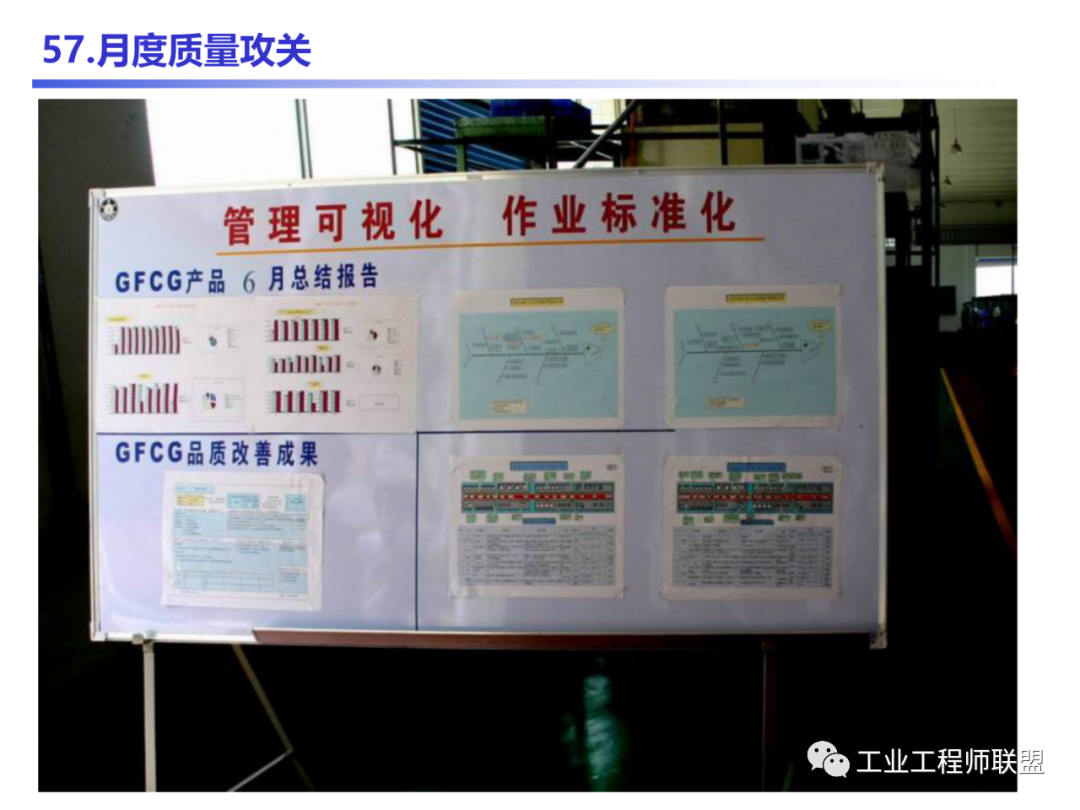

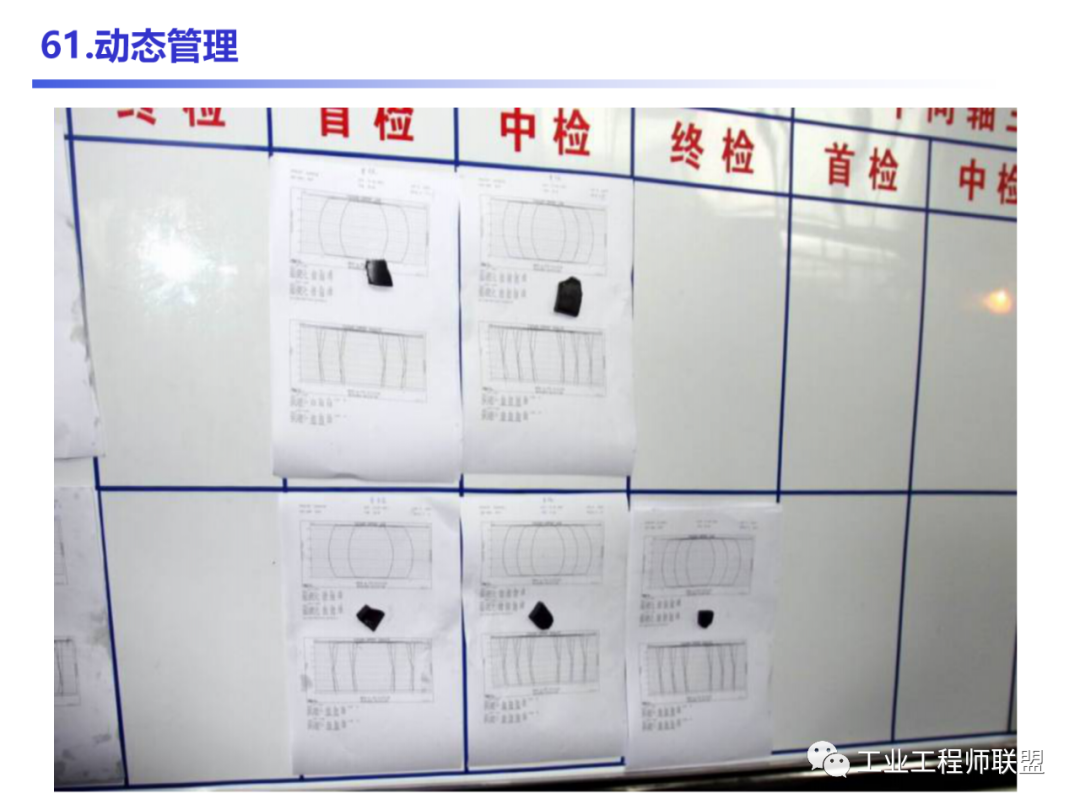

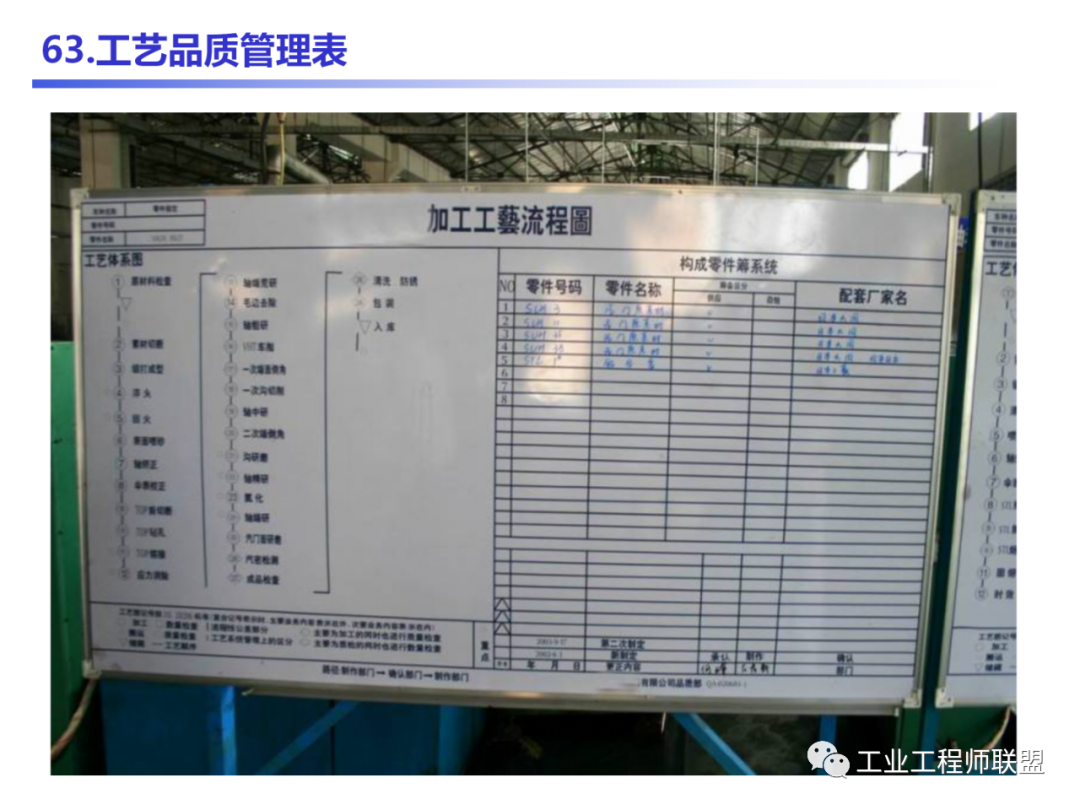

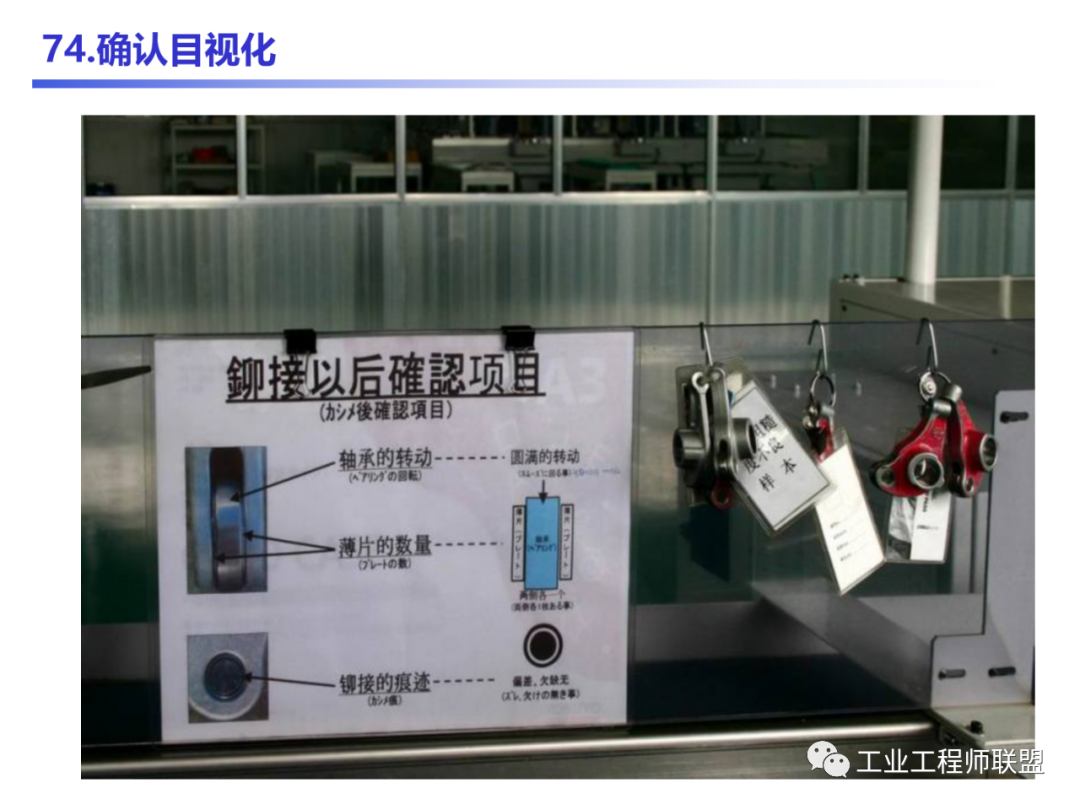

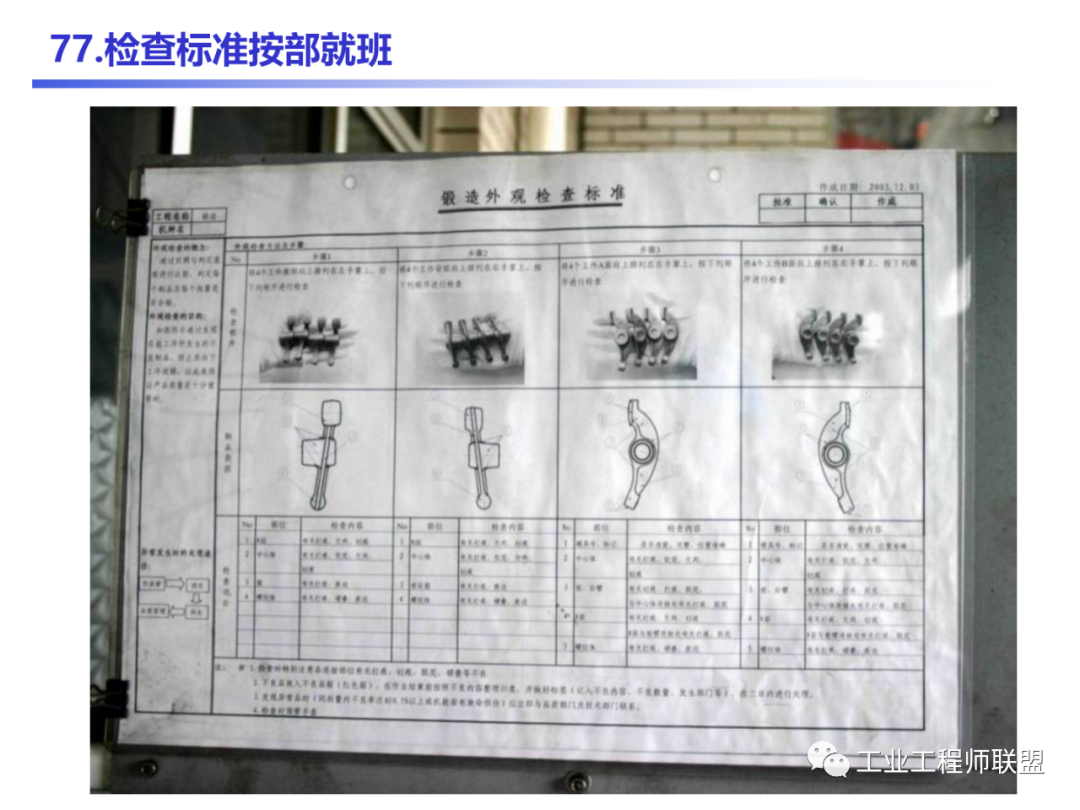

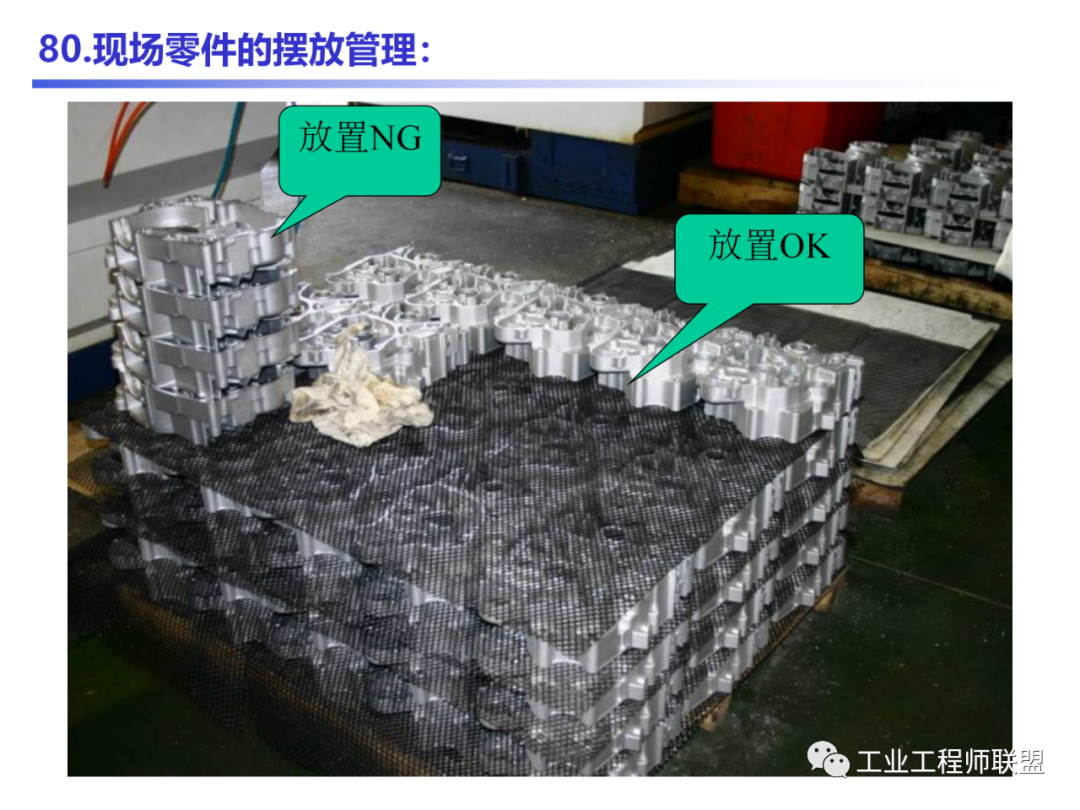

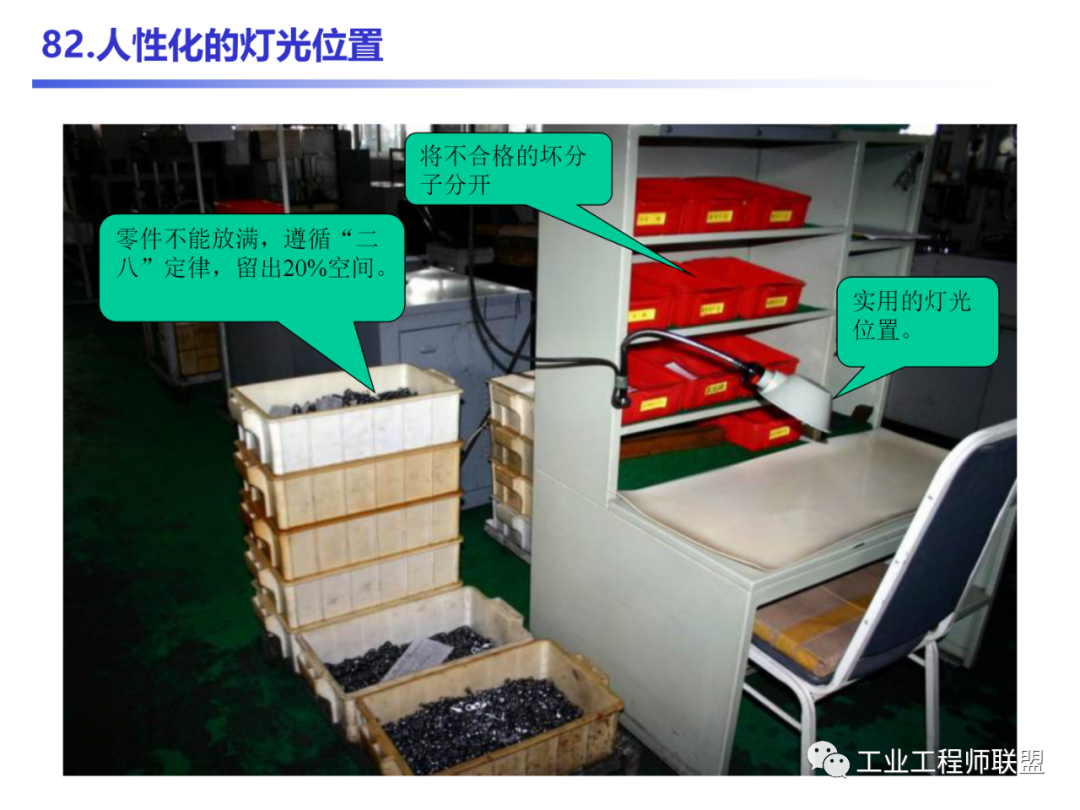

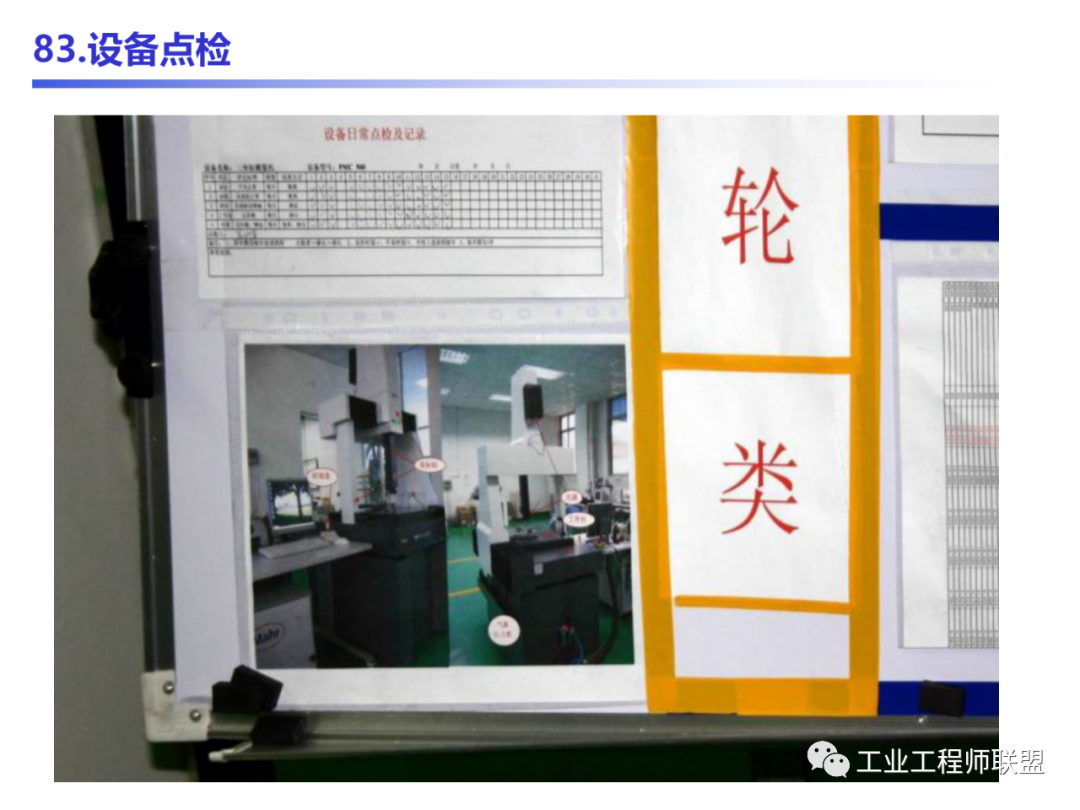

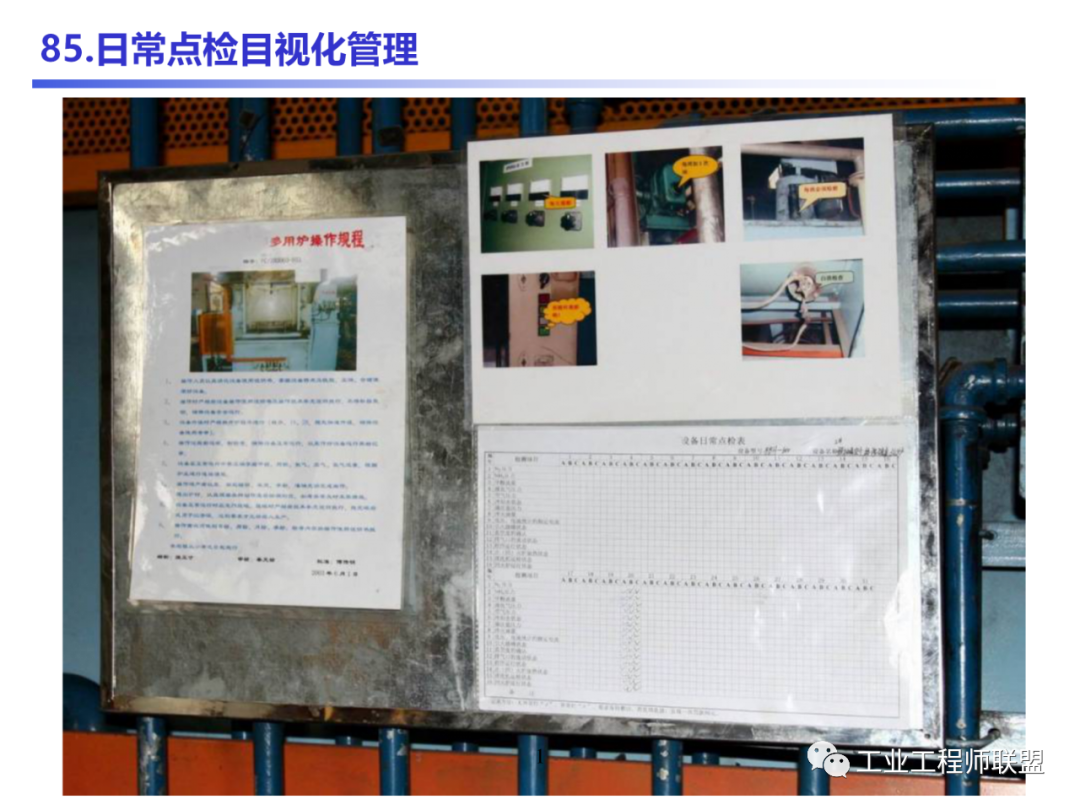

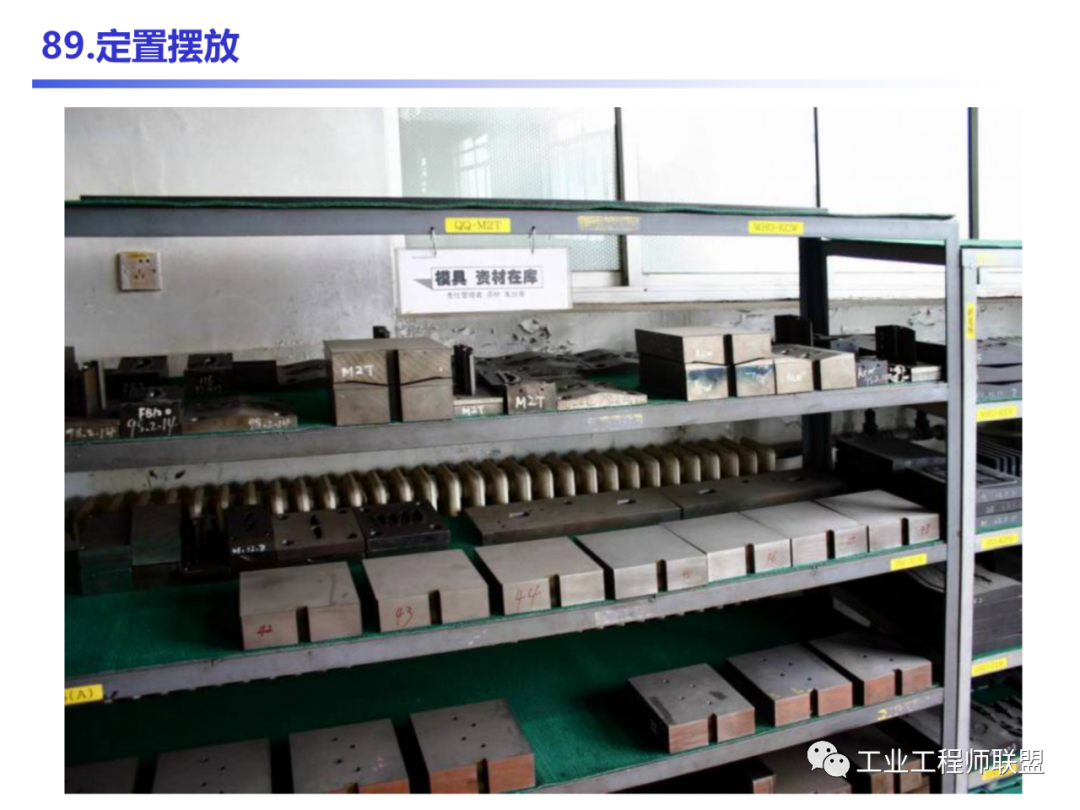

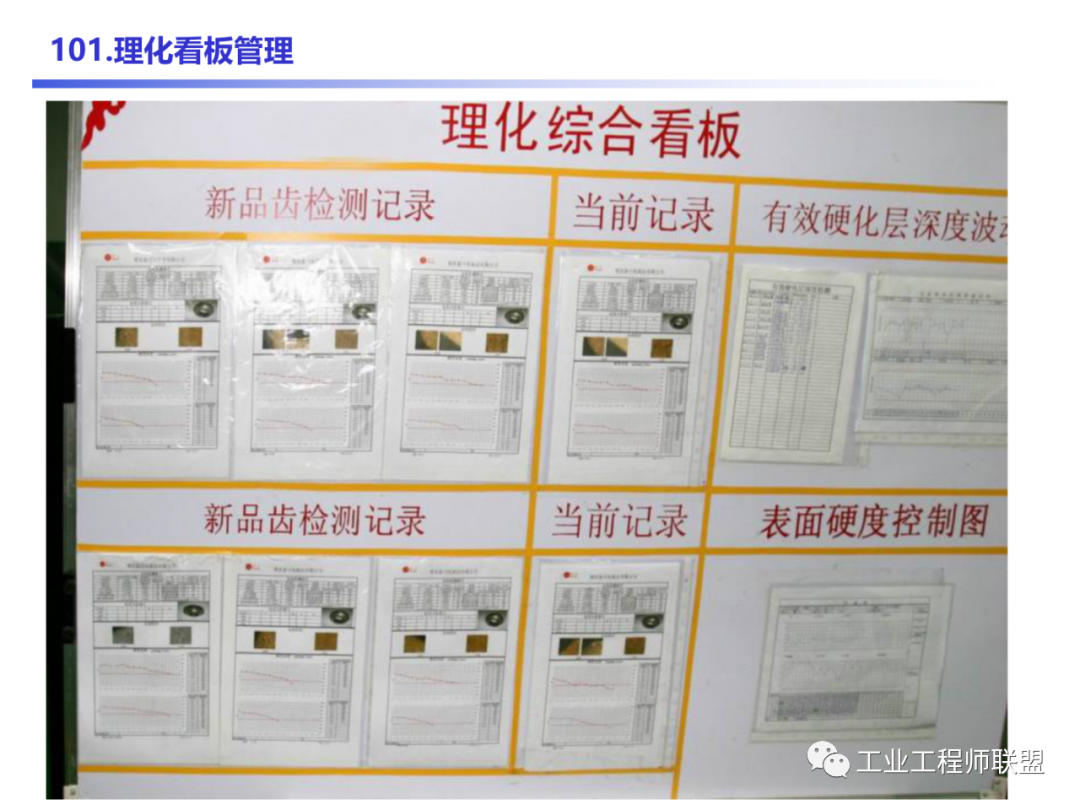

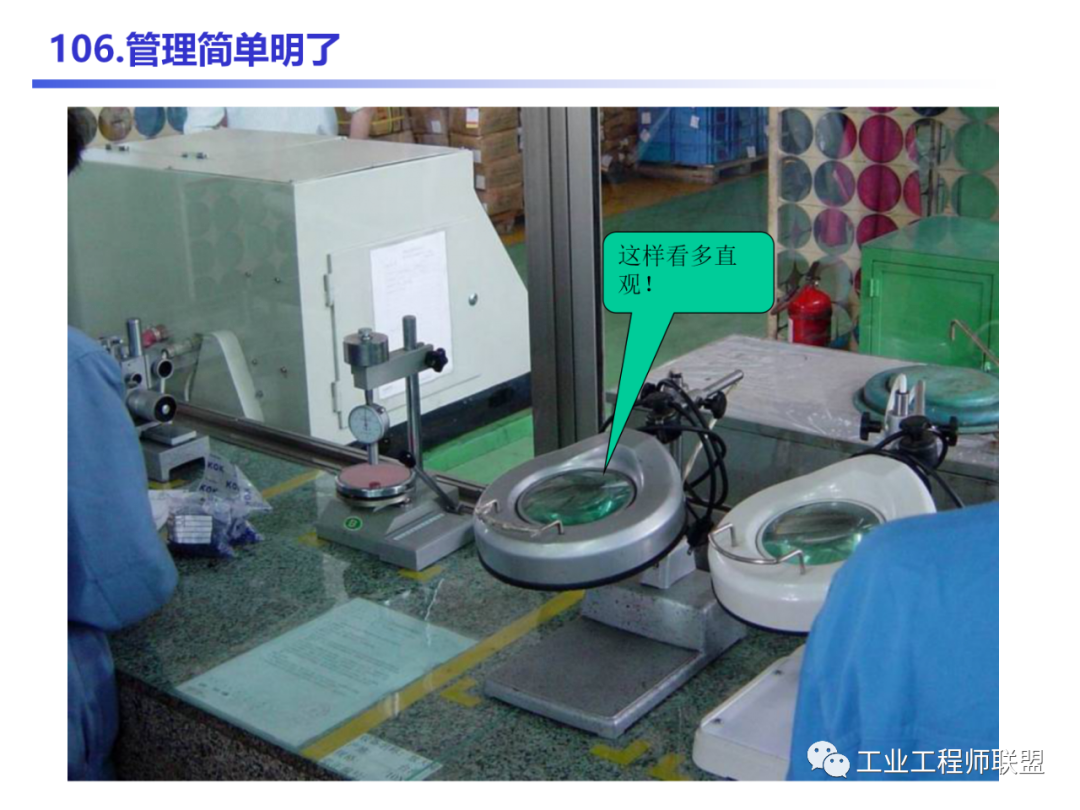

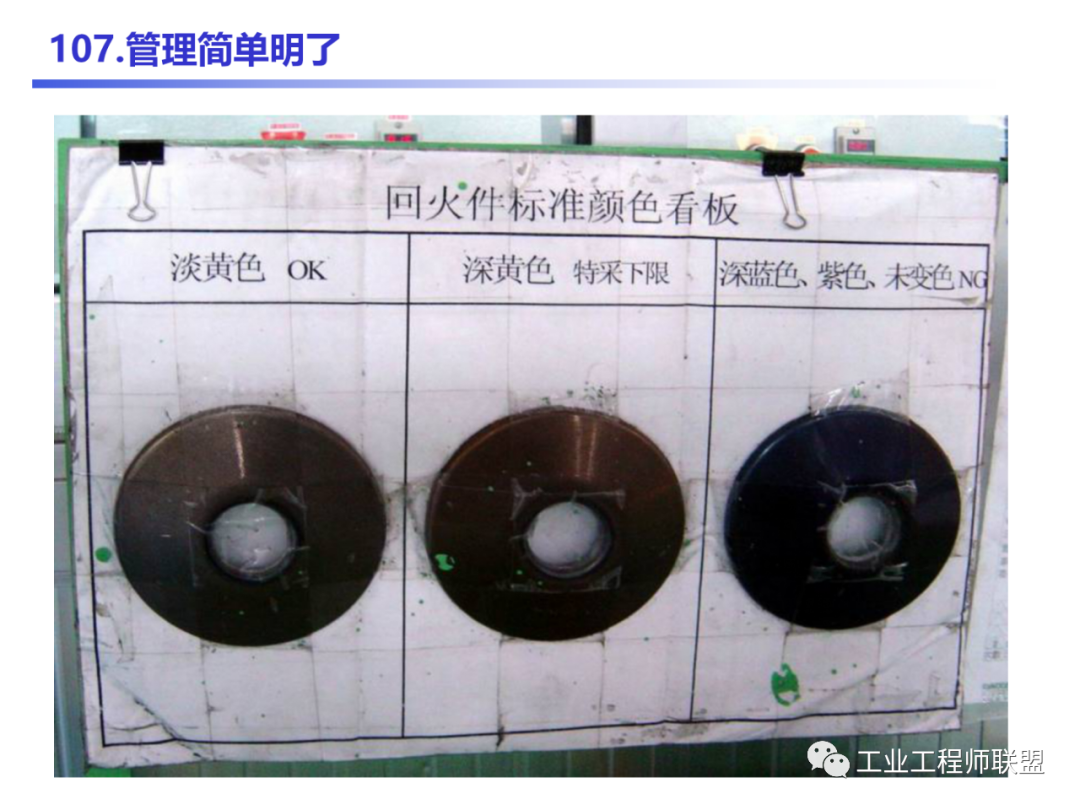

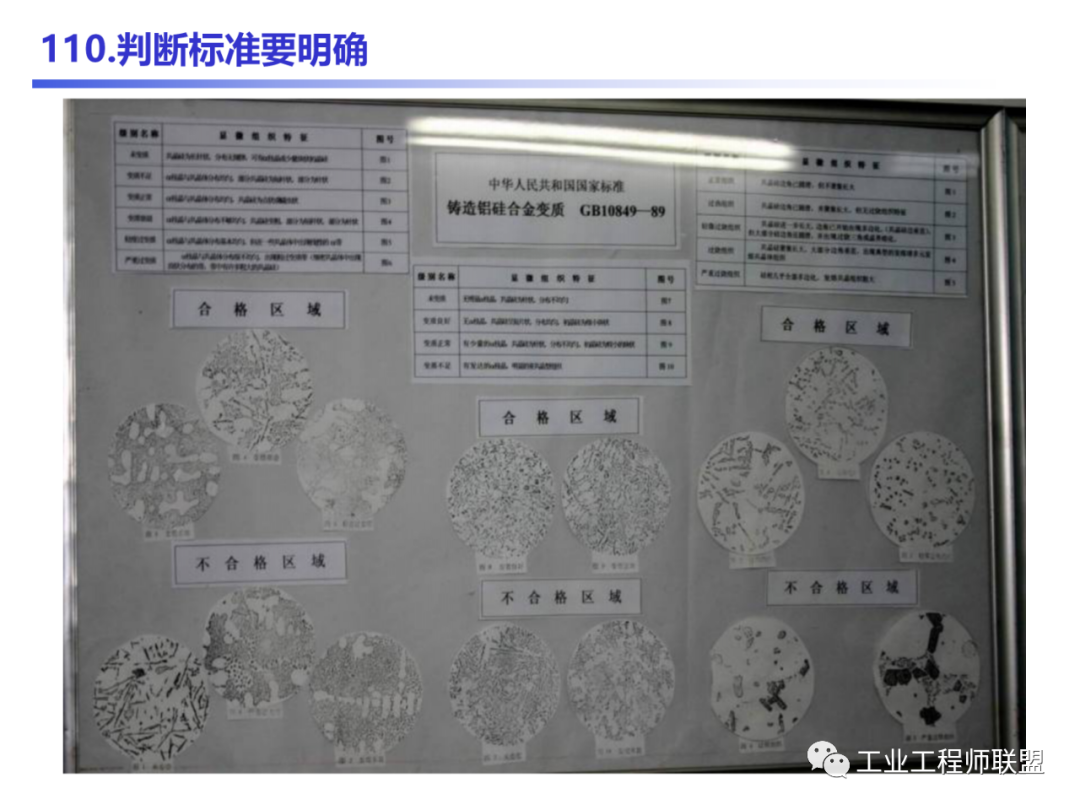

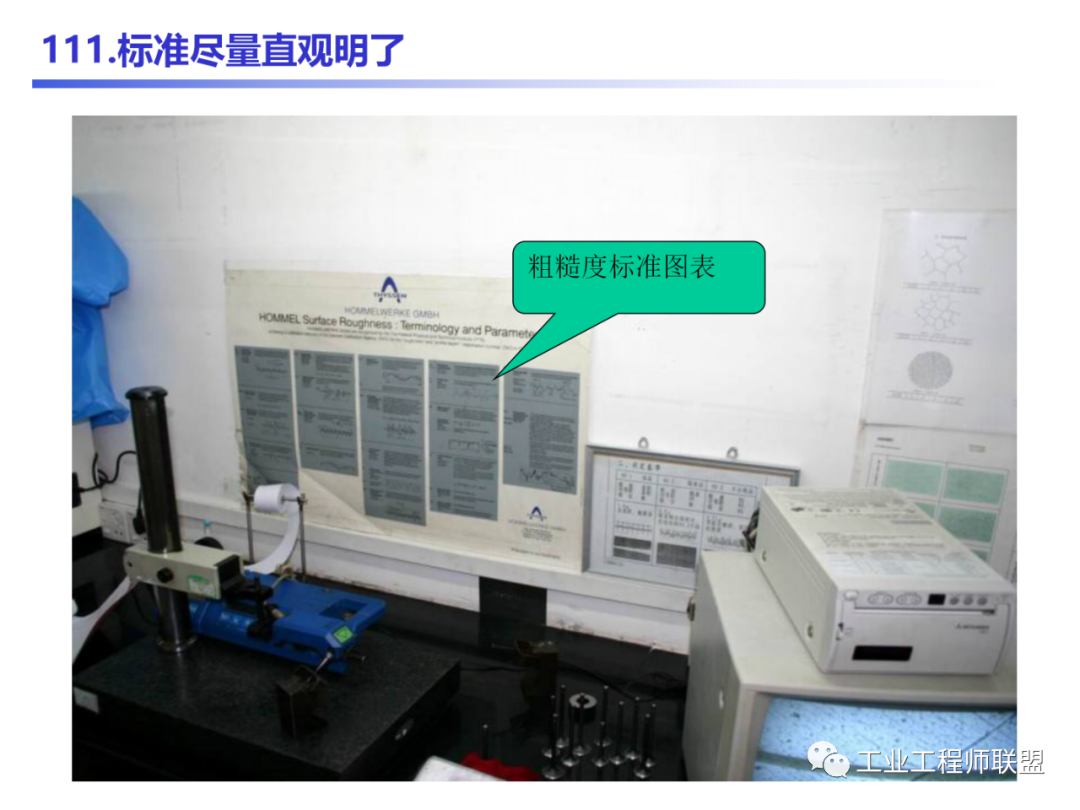

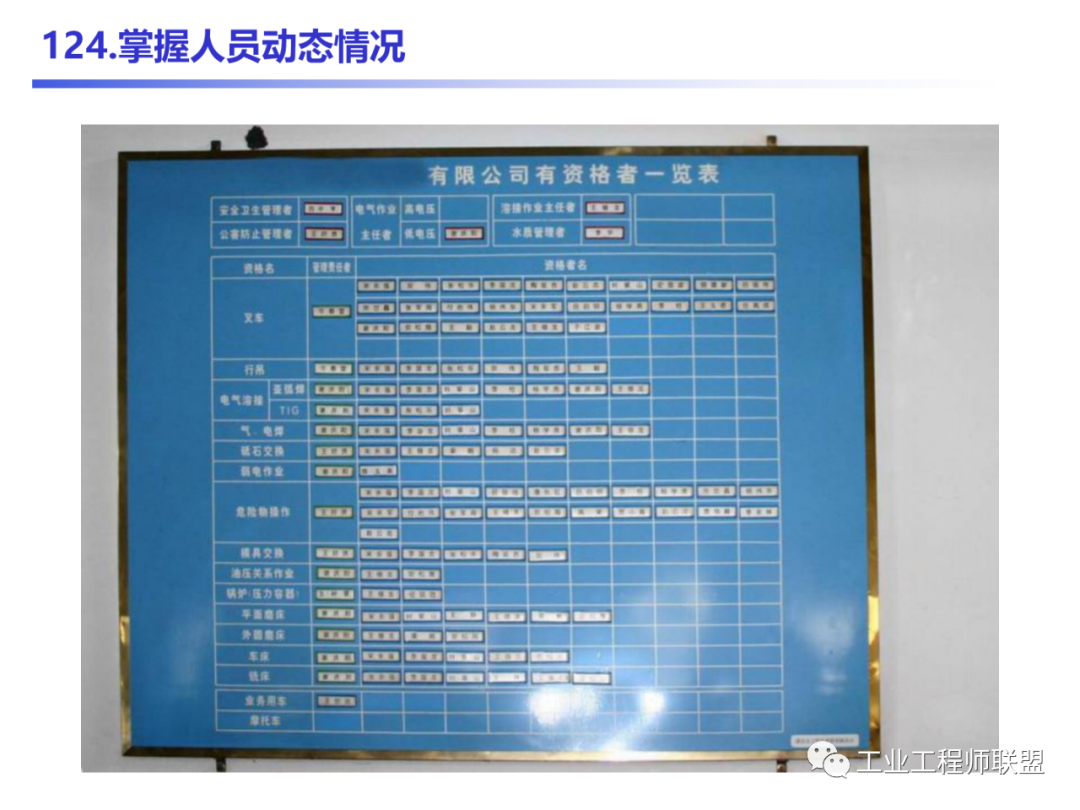

2.目视管理 目视管理施行得如何,很大水平上反映了一个企业的现场管理程度。无论是在现场,还是在办公室,目视管理均大有用武之地。 所谓目视管理,就是经过视觉招致人的认识变化的一种管理办法。目视管理有三个要点: (1)无论是谁都能判明是好是坏(异常); (2)能疾速判别,精度高; (3)判别结果不会因人而异。 在日常活动中,我们是经过“五感”(视觉、嗅觉、听觉、触摸、味觉)来感知事物的。其中,最常用的是“视觉”。 据统计,人的行动的60%是从视觉的感知开端的。因而,在企业管理中,强调各种管理状态、管理办法分明明了,从而容易明白、易于恪守,让员工自主地了解、承受、执行各项工作。 目视管理是利用形象直观而又色彩适宜的各种视觉感知信息来组织现场生产活动,达到提高劳动生产率的一种管理手段,也是一种利用视觉来进行管理的科学方法。

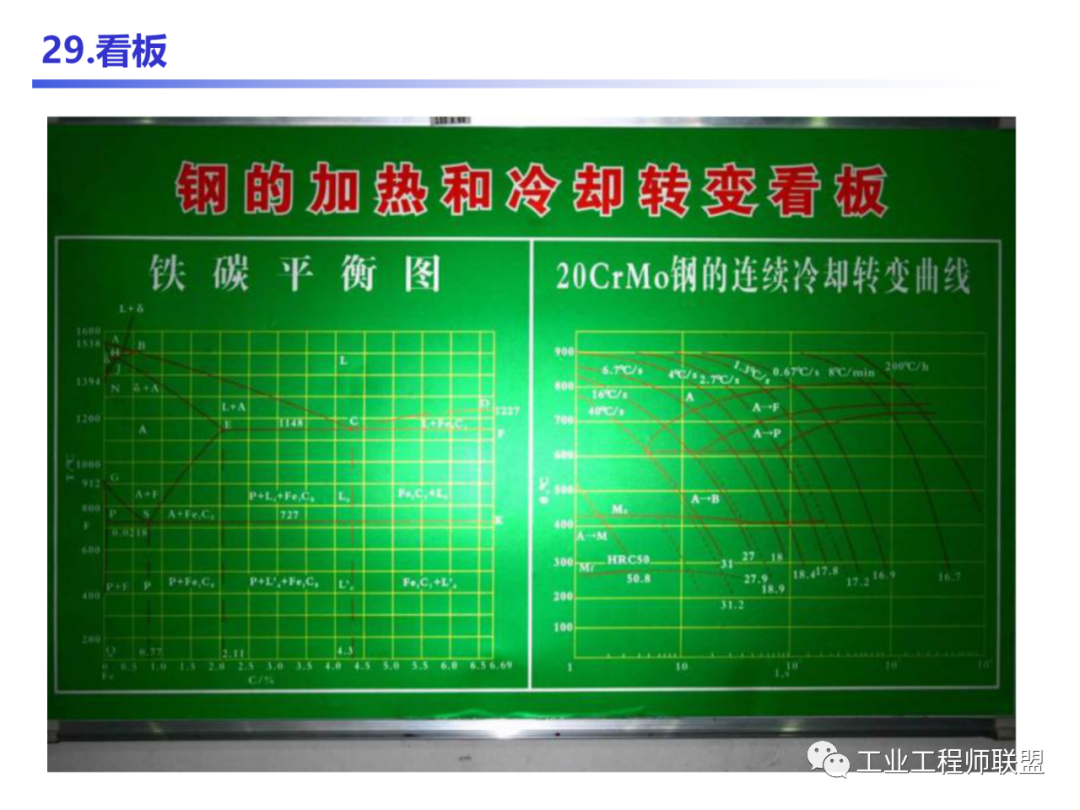

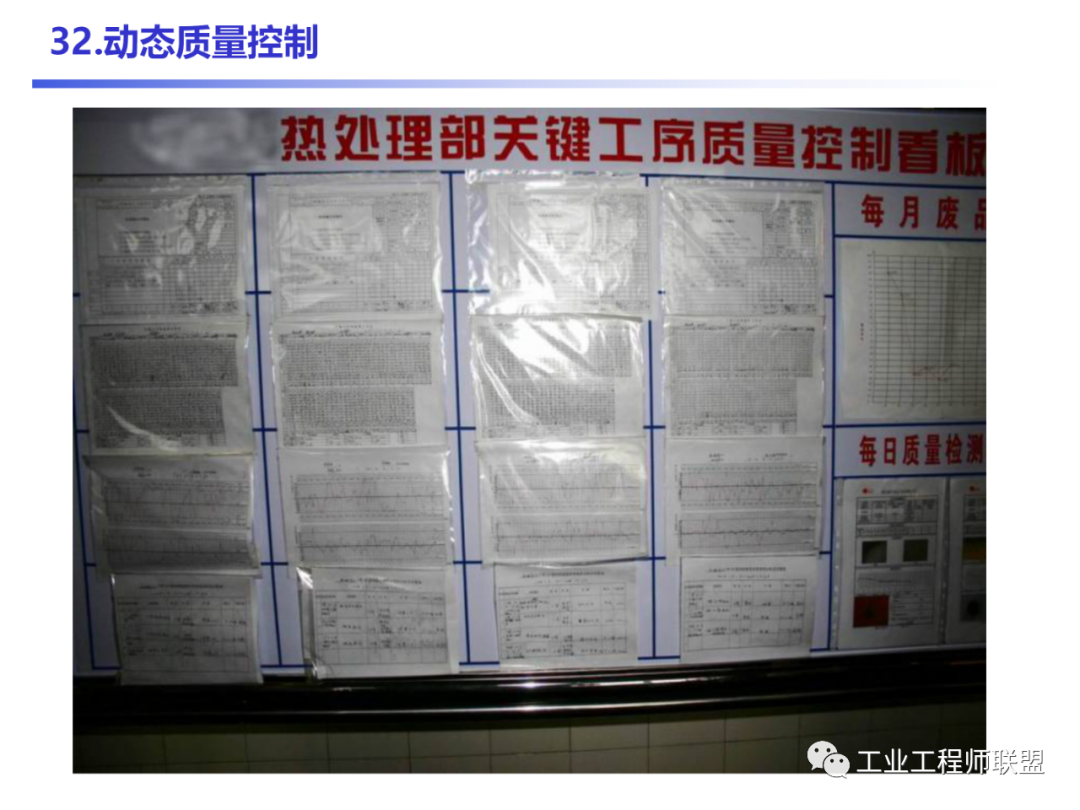

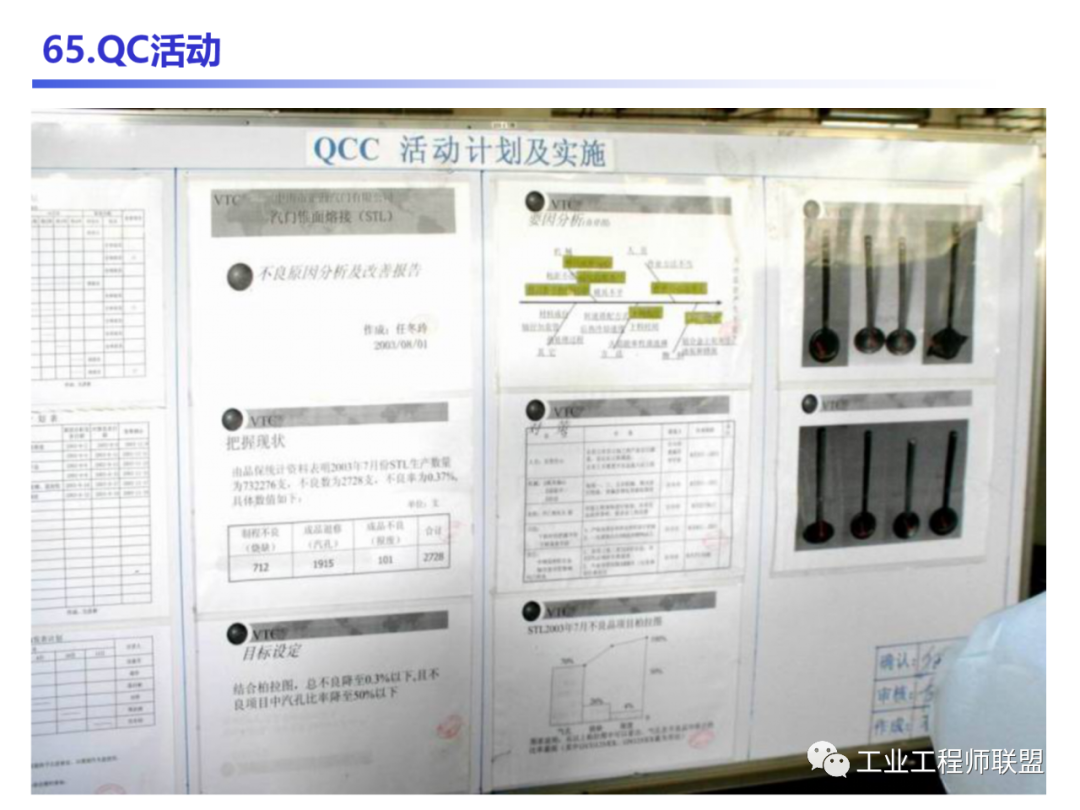

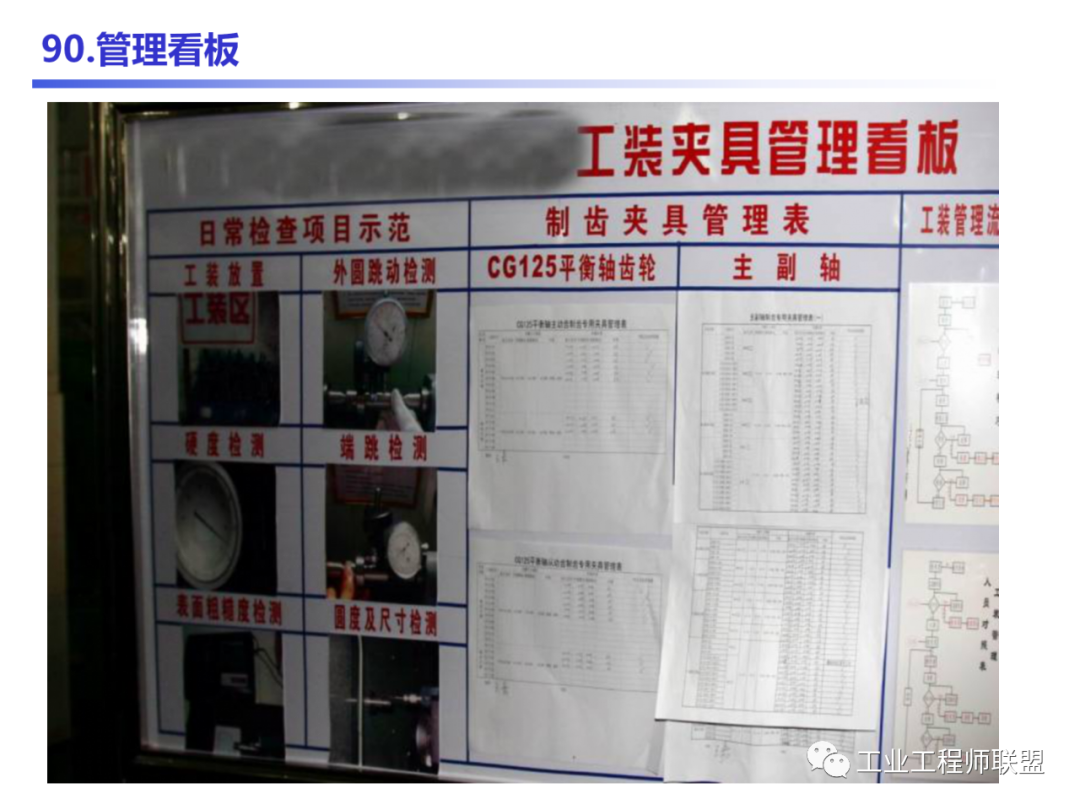

3.管理看板 管理看板是管理可视化的一种表现方式,即对数据、情报等的情况了如指掌地表现,主要是关于管理项目、特别是情报停止的透明化管理活动。 它经过各种方式如标语/现况板/图表/电子屏等把文件上、脑子里或现场等躲藏的情报提醒出来,以便任何人都能够及时控制管理现状和必要的情报,从而可以快速制定并施行应对措施。 因而,管理看板是发现问题、处理问题的十分有效且直观的手腕,是优秀的现场管理必不可少的工具之一。

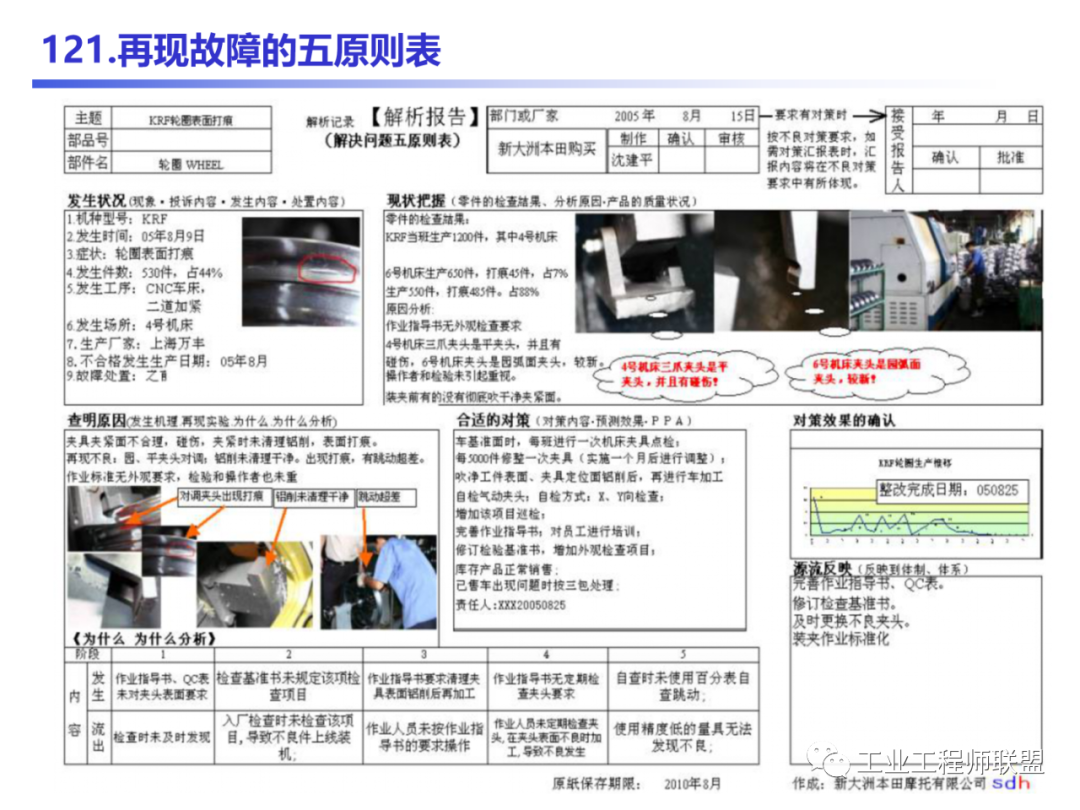

4.三即三现法 一旦发现有问题,应“即刻”前往“现场”,“即席”(当场)观察“现实”并“即刻”处理“现场”,从而切中问题要点并产生解决问题的决策 。 5.A、B、C法 把现场所看到的东西或感想用笔记下来。 把与自己的看法或要求不合的部分分为A、B、C三级,并决定A是明天要改善的,B是一周后要改善的,C是一个月后要改善的。与相关负责人进行沟通。每次回到现场时,检查进行状况,直到满意为止。 6.NODEEM现场管理循环

7.现场管理的One-Best运动

8.现场管理中何时使用“红牌”

9.现场生产管理微缺陷的预知与判定

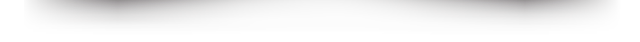

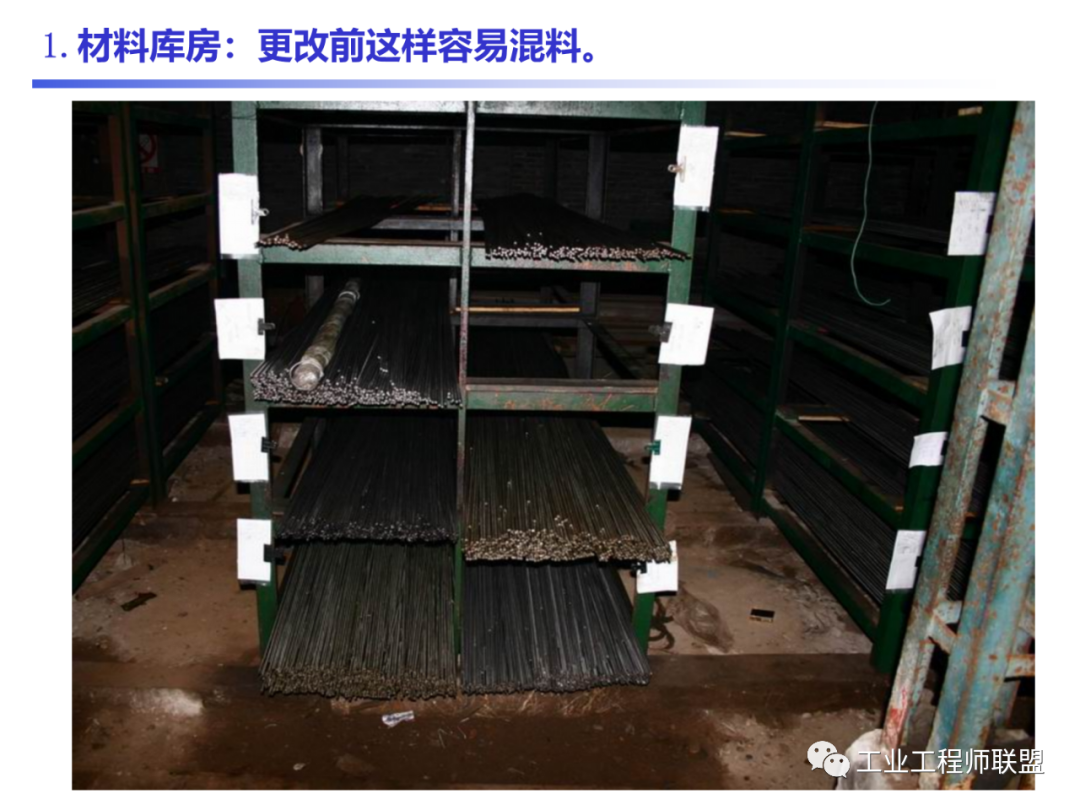

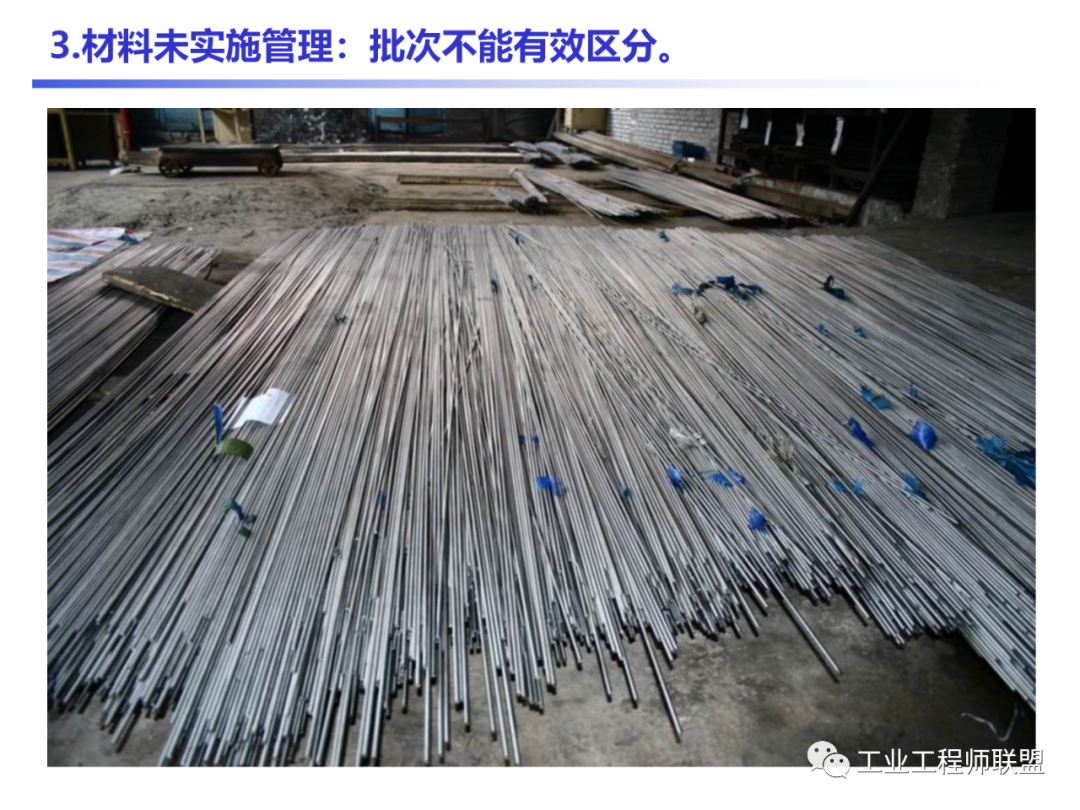

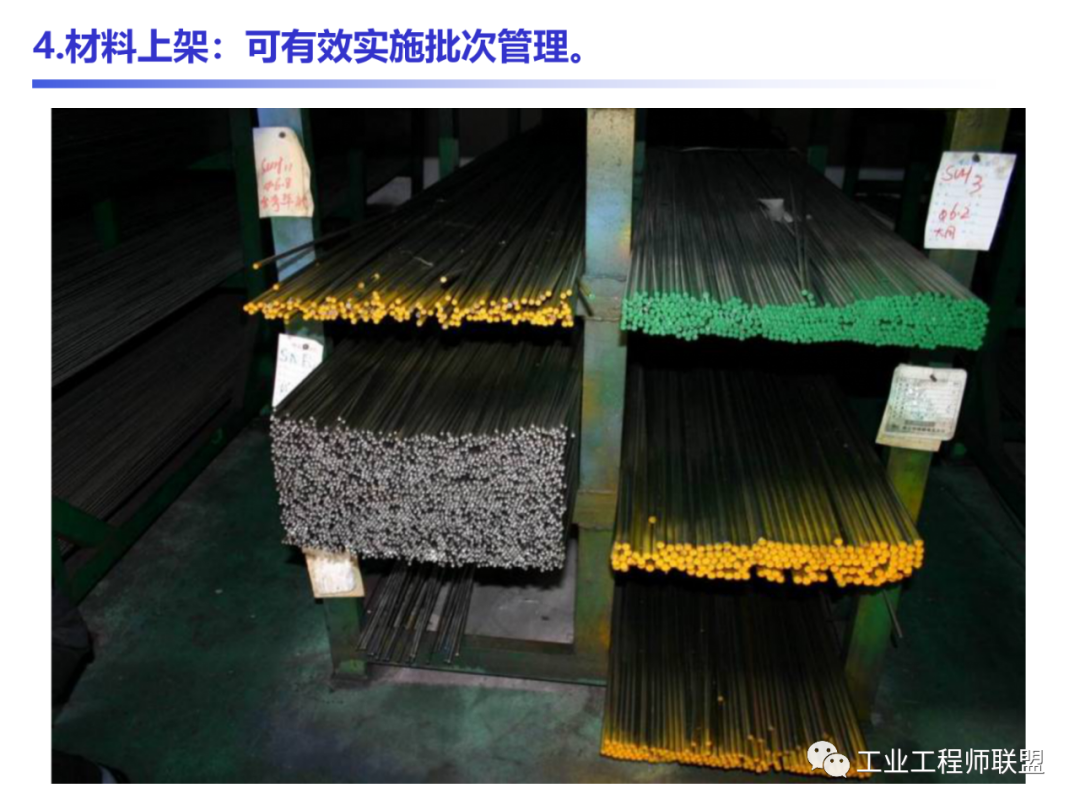

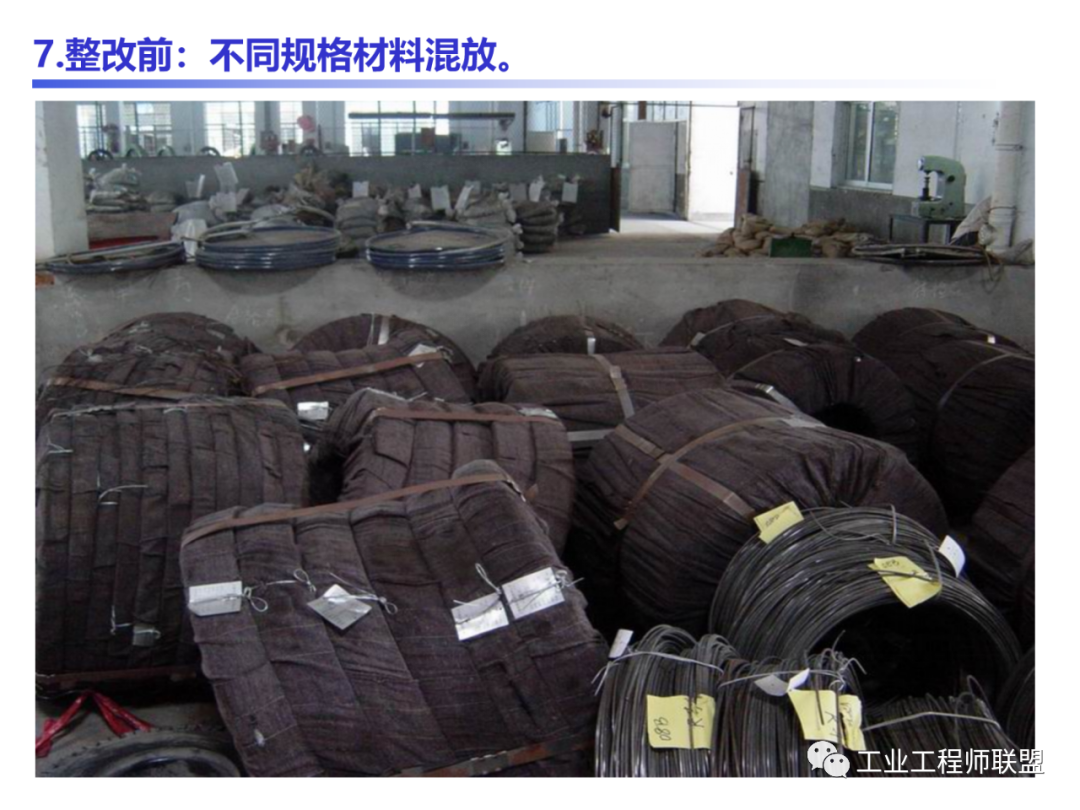

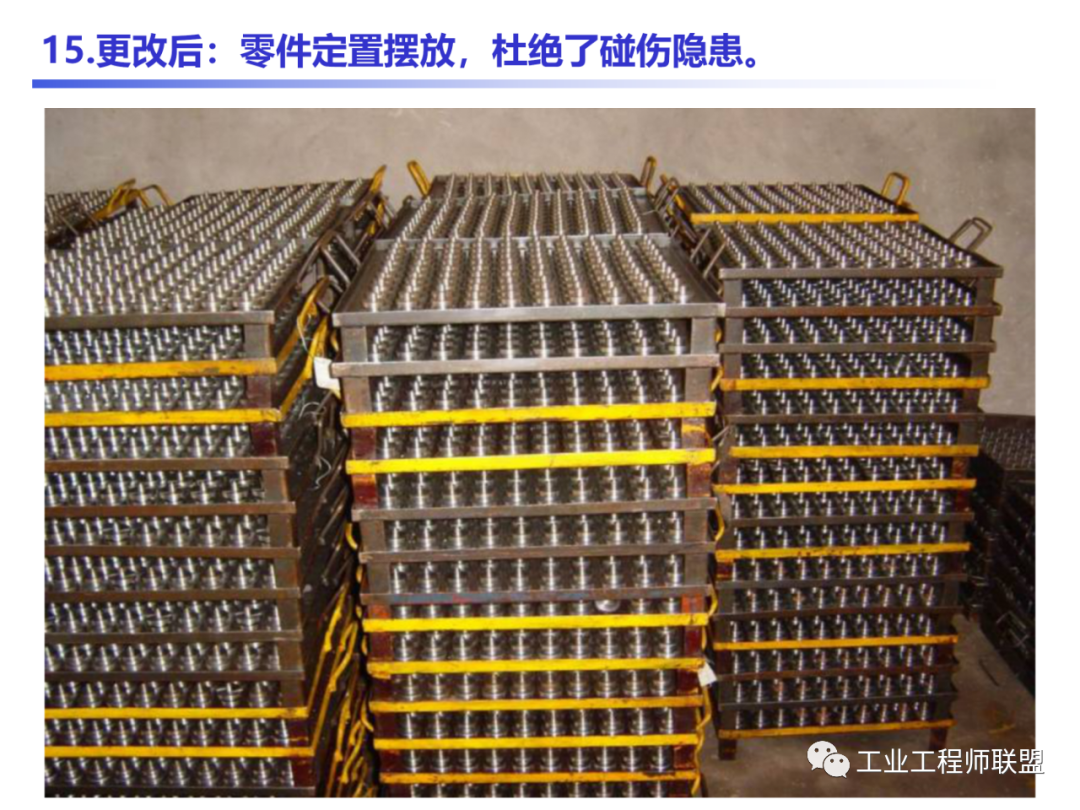

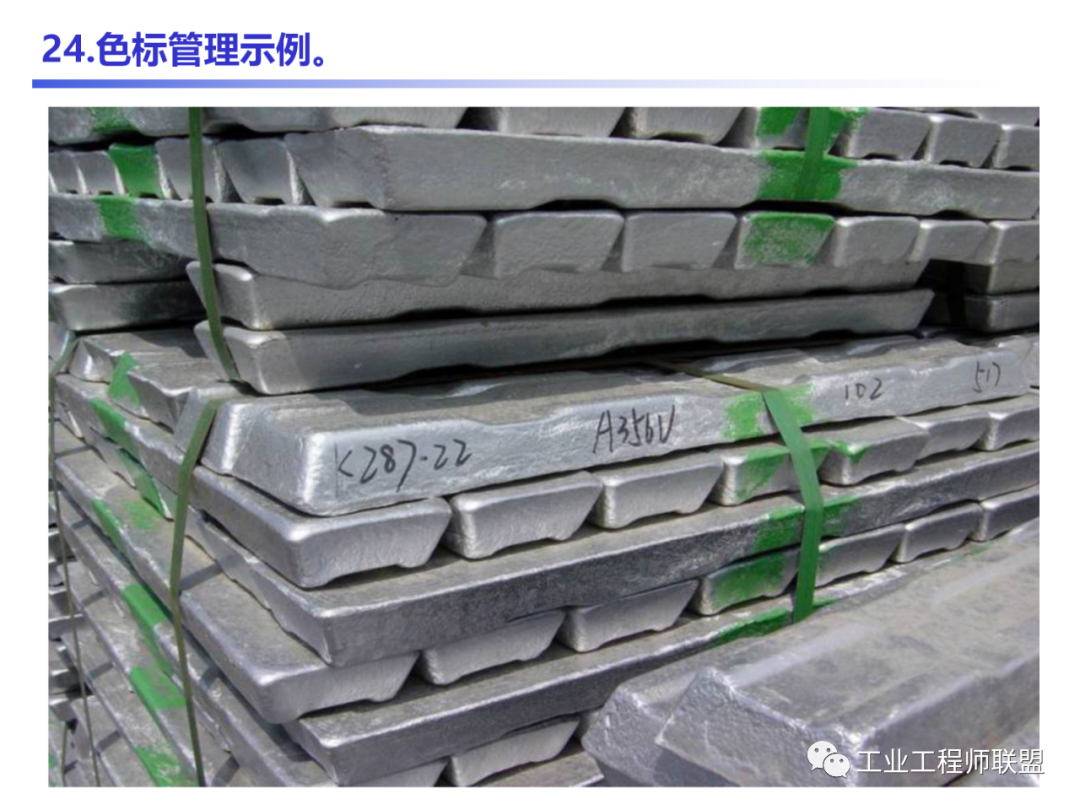

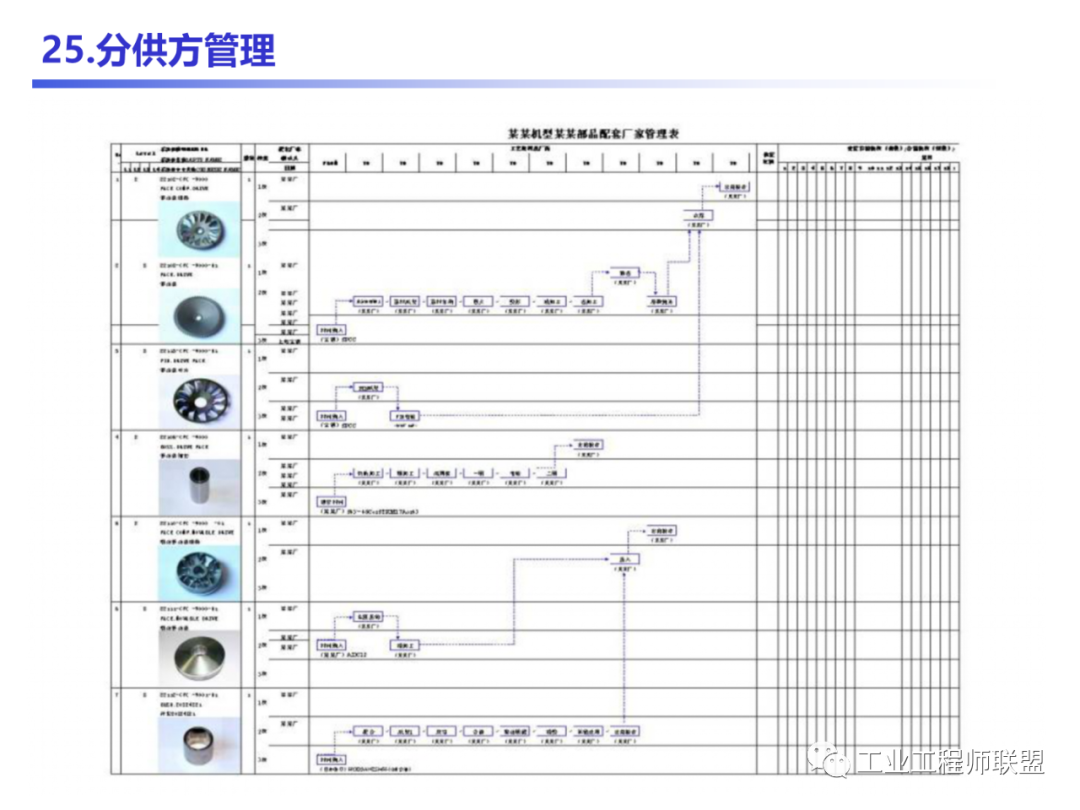

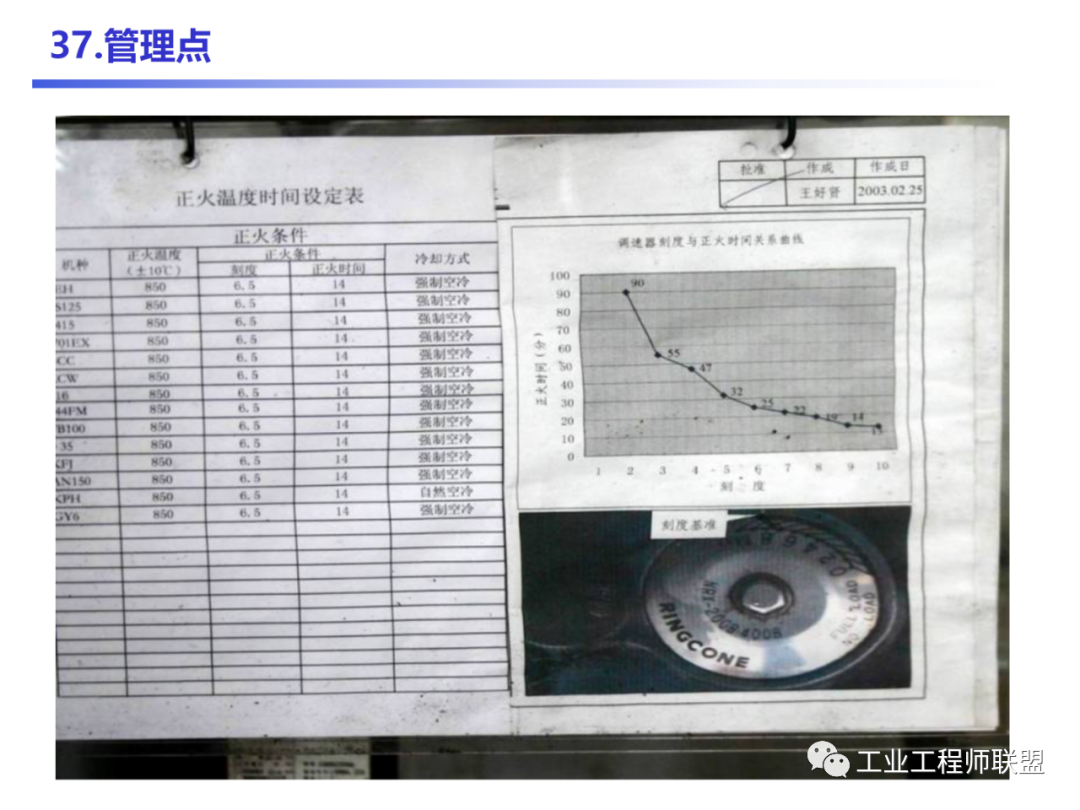

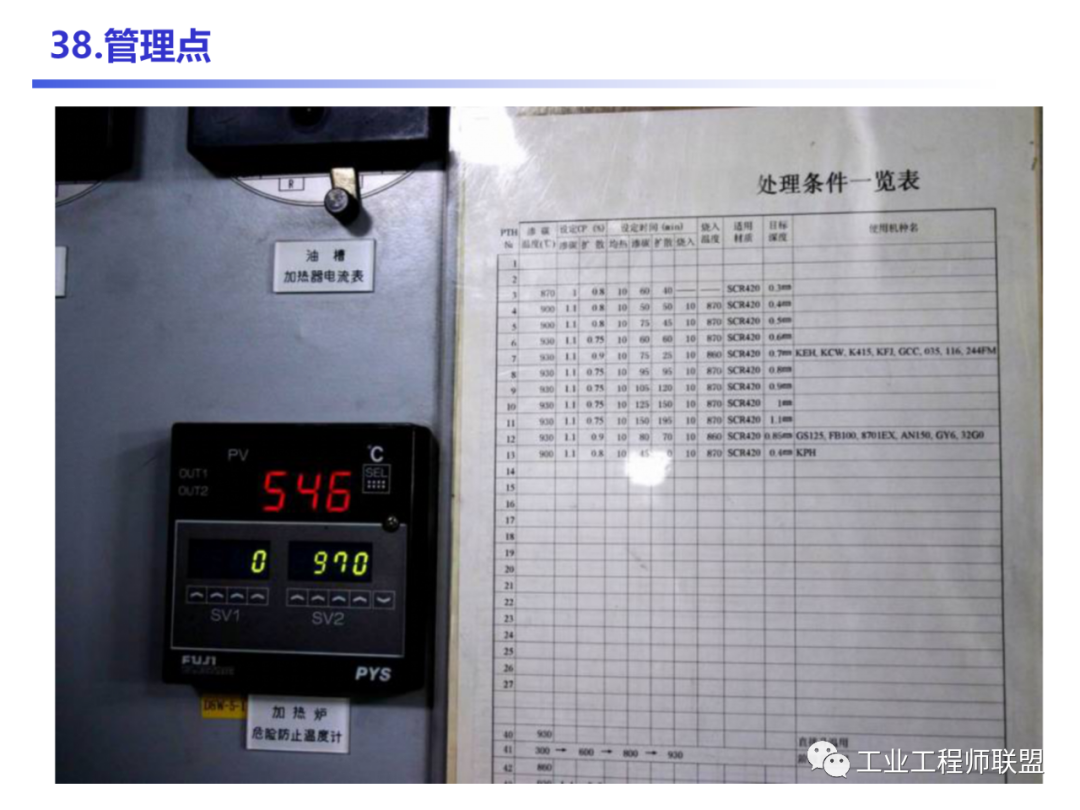

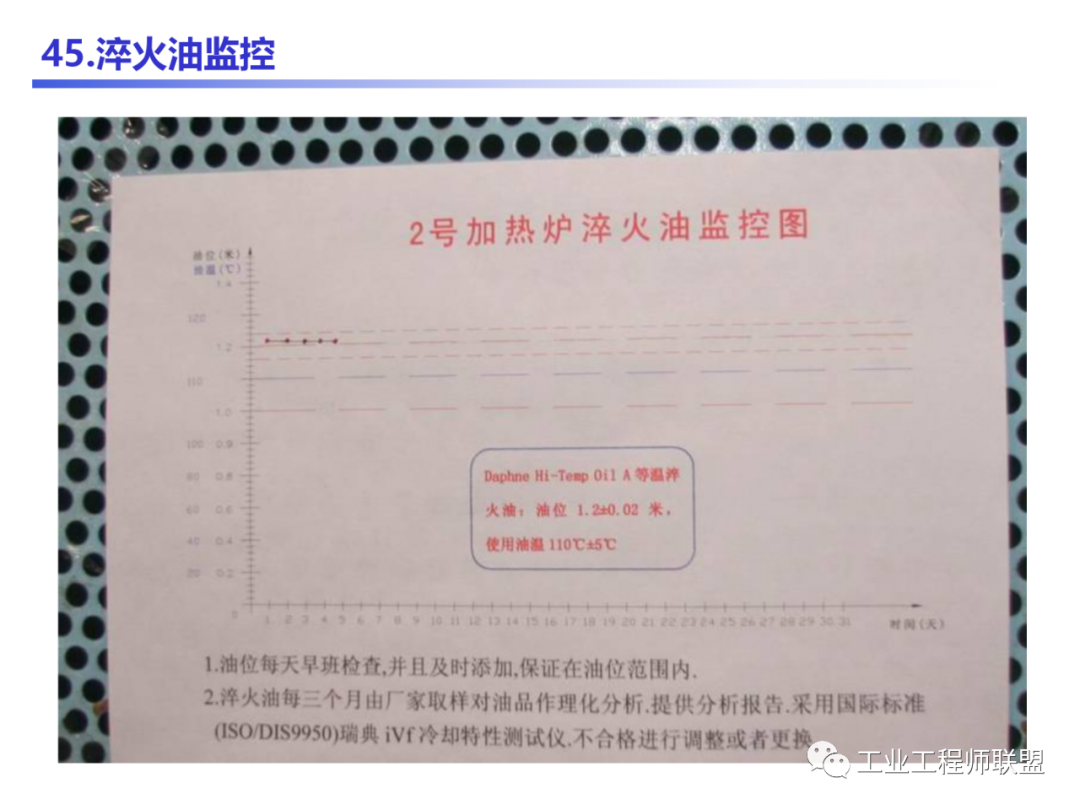

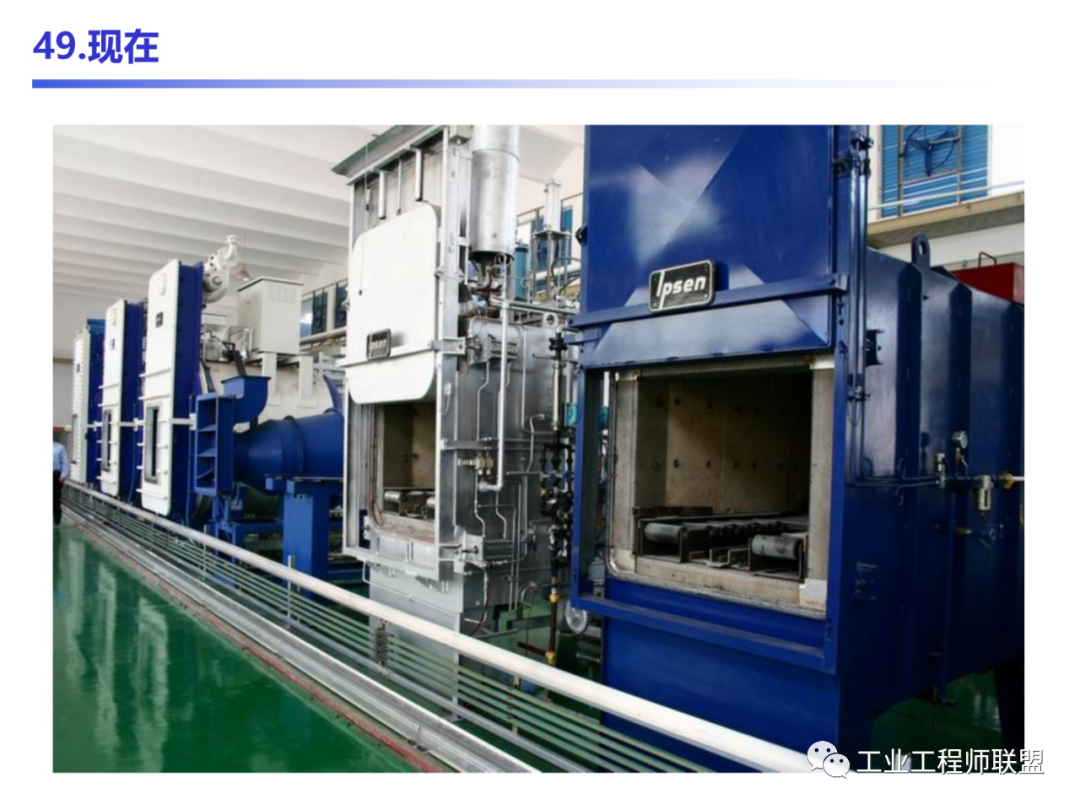

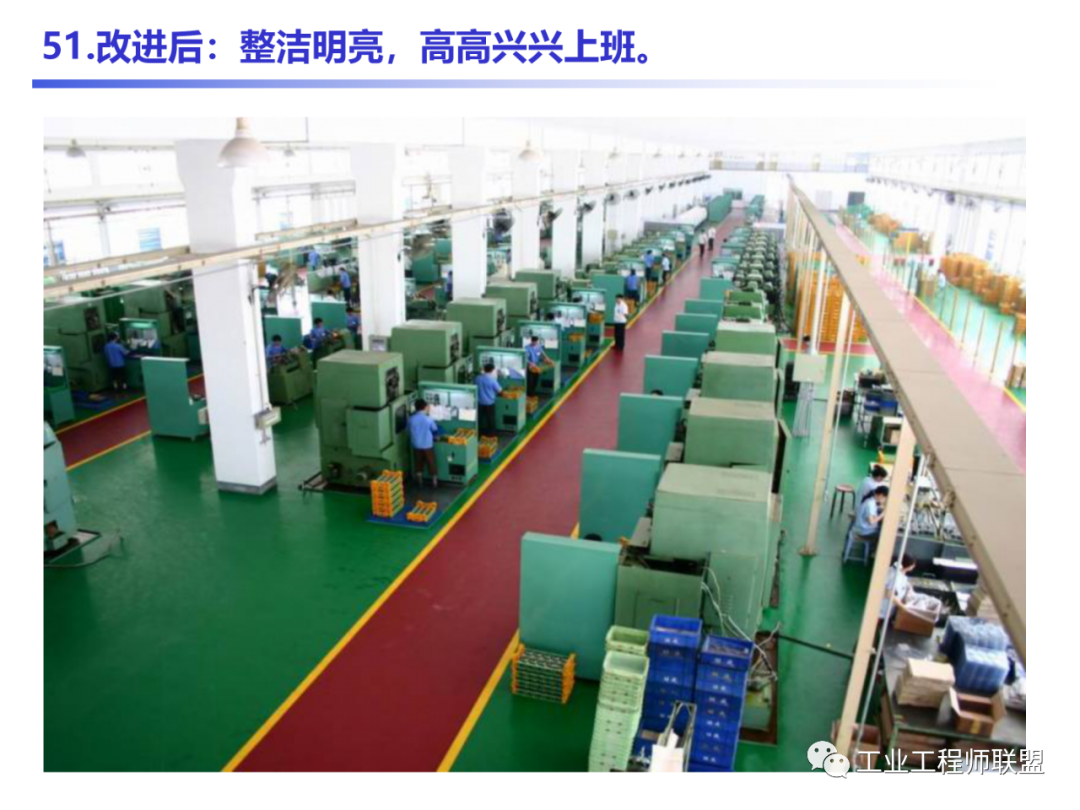

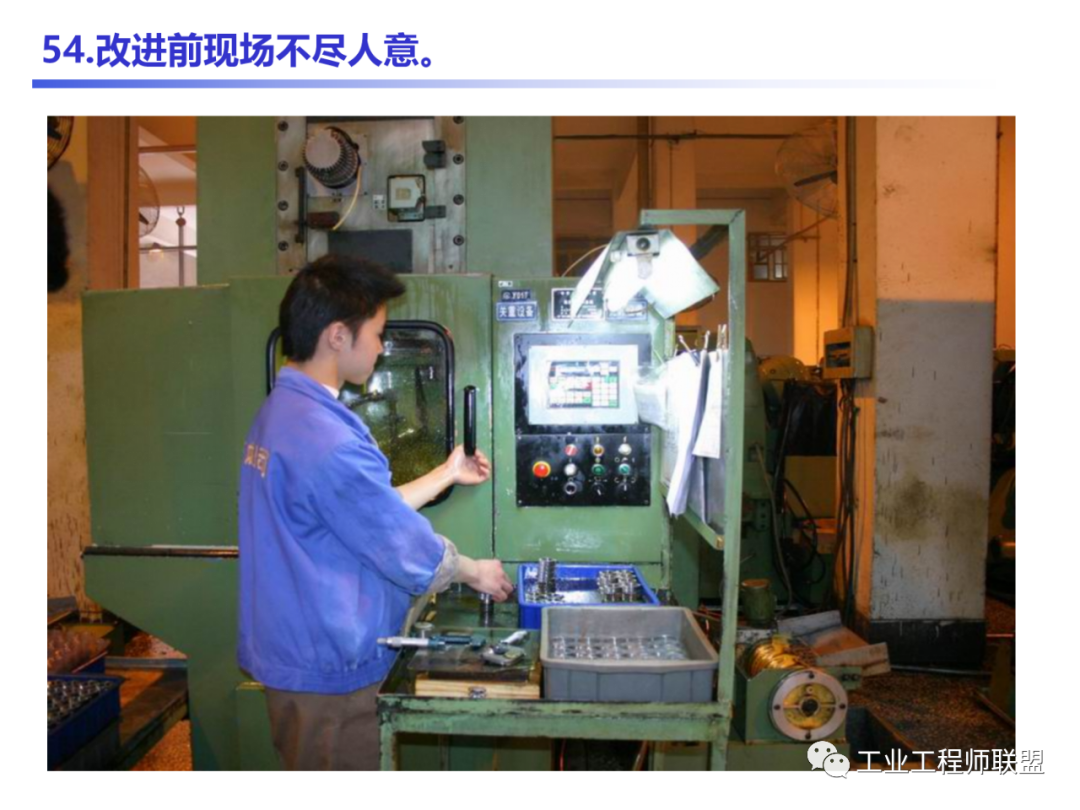

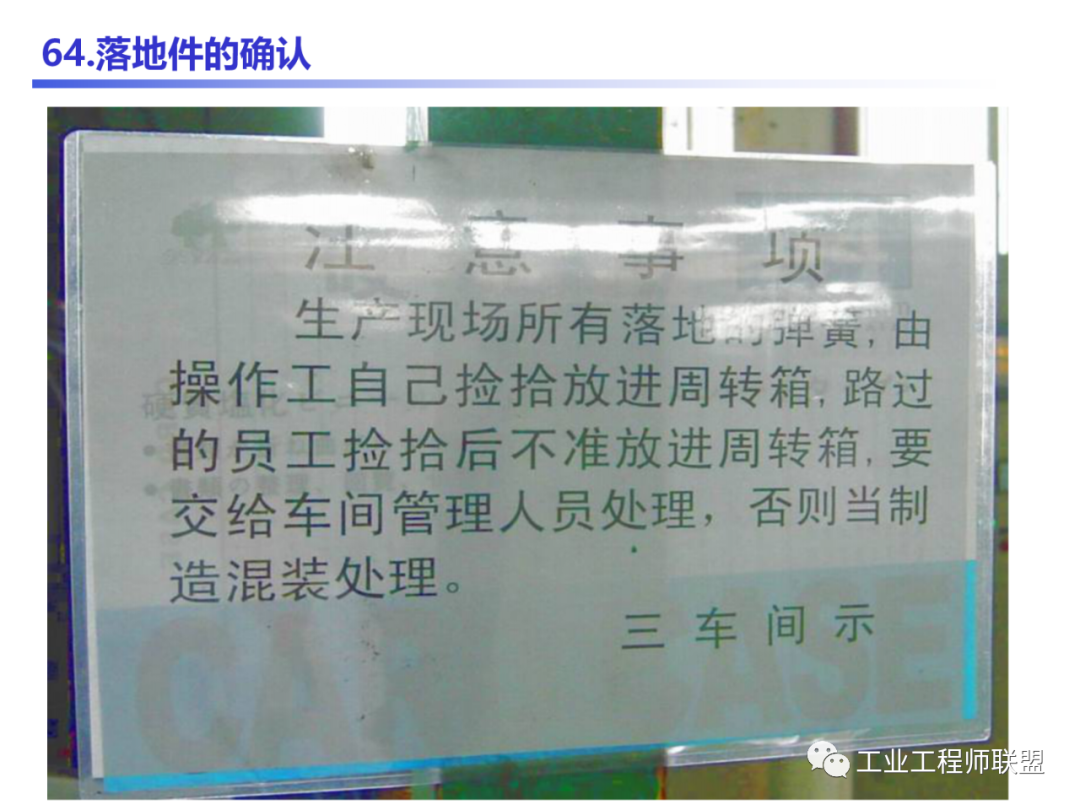

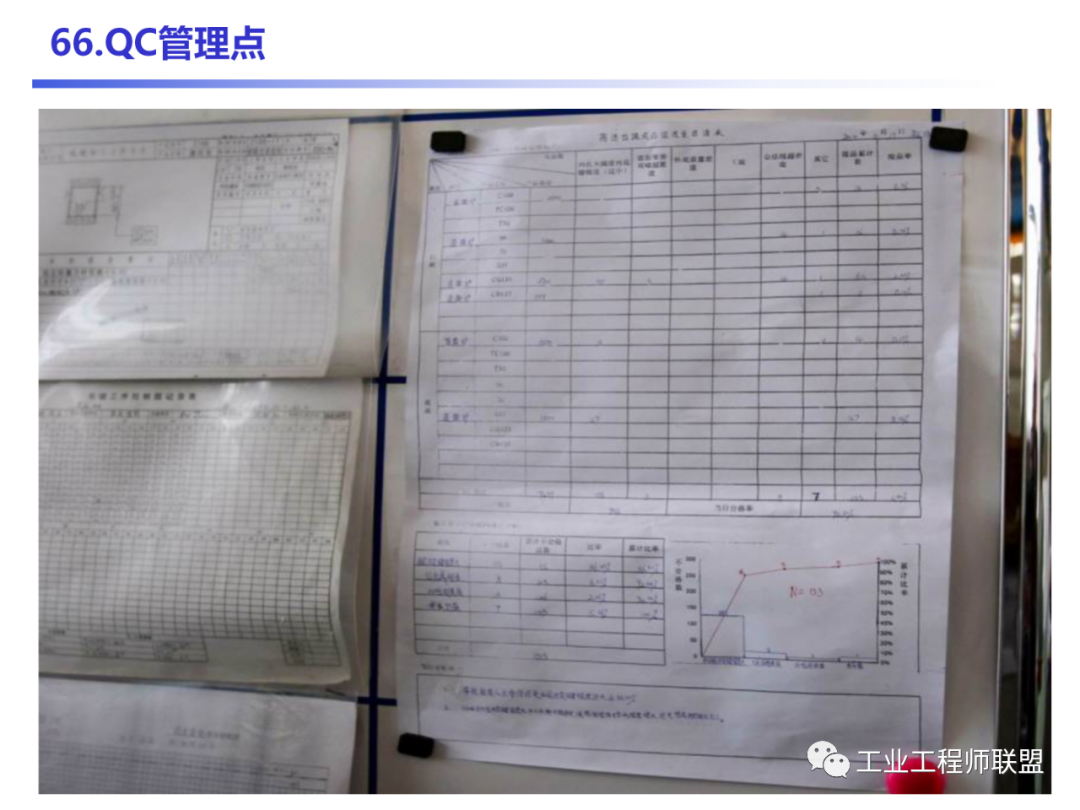

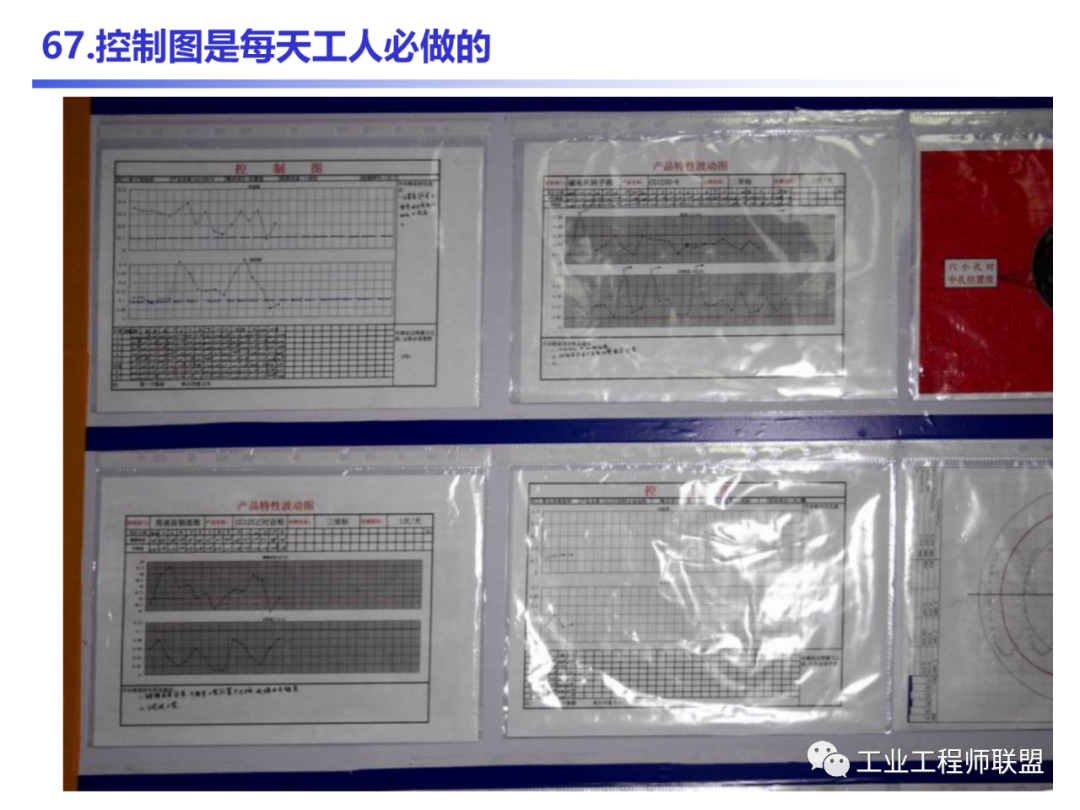

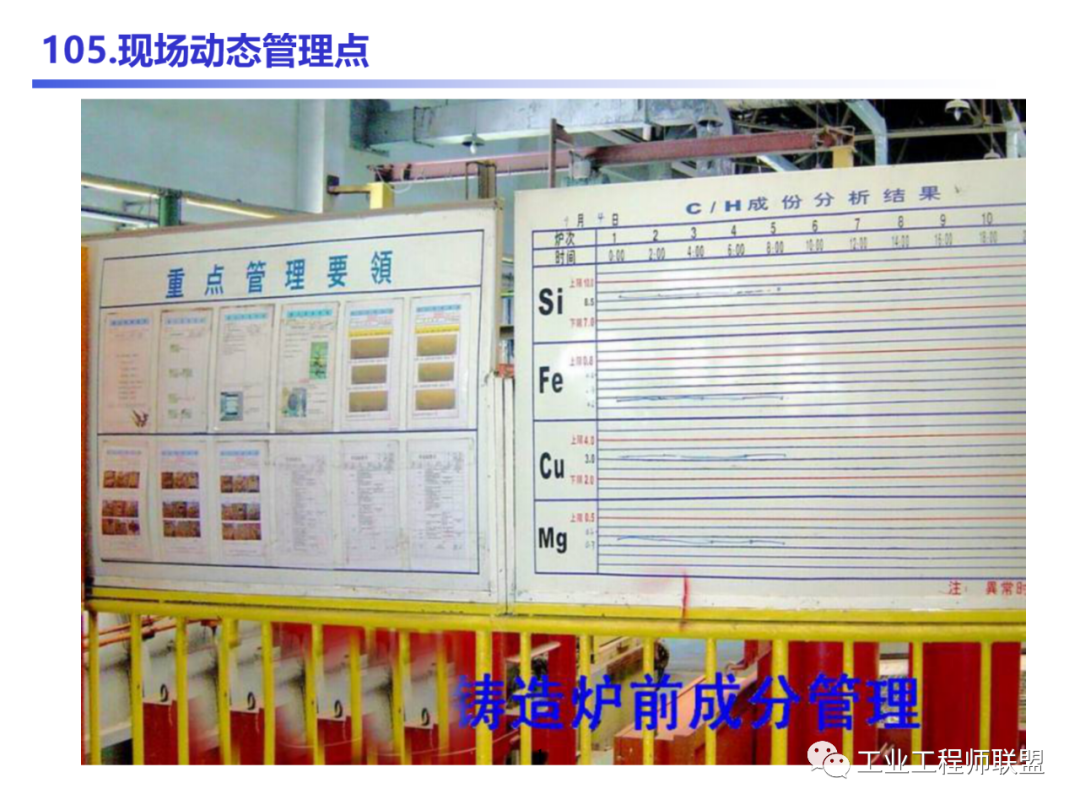

10.现场控制点管理 生产中有些作业点,可推动或制约整个作业流程的效率或质量,这就是关键作业点。控制它,就可能控制全线。管理行为也存在着这样的关键点,抓住它,对之实施全方位有效的控制就是控制点作业现场管理法。 车间安全标准化改善前后对比改善成果一目了然!

改善现场安全绩效, 从安全标准化开始!

来源:班组安全、标杆精益、安全生产技术、工业工程师联盟 中国应急管理报 新媒体中心 编辑:张晓蒙 |

- 上一篇:工厂企业车间生产现场管理方法

- 下一篇:没有了

谈谈您对该文章的看