摘要:作者简介:刘钊,负责电梯新产品的导入,试产安排,生产指导,参与新产品的开发与试制,评审,主持完成现场作业改善和JIT推行。 及时制(Just In Time,简称JIT),JIT管理模式的核心是实时生产方式,它是围绕实时生产所建立的一套管理方法,在这一模式下,企

|

及时制(Just In Time,简称JIT),JIT管理模式的核心是实时生产方式,它是围绕实时生产所建立的一套管理方法,在这一模式下,企业的一切经营都以实时提供市场需要的产品,降低资金占用,加速资金周转为目的。JIT作为一种生产方式,其推行的要求是将必要的零件,以必要的数量在必要的时间送到生产线,并且只将所需要的零件、只以所需要的数量、只在正好需要的时间送到生产线上。 这个体系包括六个基本要点:实行生产同步化;提高生产系统灵活性;推行标准化作业;追求无缺陷的质量;持续地降低库存;推行以“人为中心”的人才管理模式。本文着重就JIT生产管理模式的优点进行了介绍,并以广东菱电电梯有限公司(以下简称菱电)厅门生产线的实际改造为例,来阐述JIT生产方式在现代企业中的具体应用。 JIT管理模式在厅门生产线改造的实施过程厅门生产线的概况厅门又称层门,就是人们在电梯外见到的门,厅门作为电梯的重要组成部分,其在钣金生产中占有整个电梯钣金生产30%以上的工作量。厅门一般由上补强、下补强、横补强、纵补强和导滑槽等组成,其主要的加工流程由剪板、冲孔、折弯、铆接和组装等工序组成。随着国内电梯行业竞争的日益激烈,如何降低厅门的生产成本成为了电梯行业所面临的一道难题。 厅门生产线原有的生产流程⑴工序繁琐,供货速度缓慢。 原有的厅门生产流程是先进行剪板,再进行冲孔作业,由于采用了先进的冲床设备导致在冲孔结束后,待折弯在制品的大量积压,在经过折弯工序时先要折弯长边,将半成品暂存在高台车上,然后再折弯短边,完成折弯后的半成品放置于缓存区等待铆接和组装,将折弯半成品转移至铆接和组装作业区后上线作业,完成组装作业后才能进行包装。通过分析发现厅门生产过程不但工序繁琐,而且供货速度缓慢,整个生产流程如图1所示。

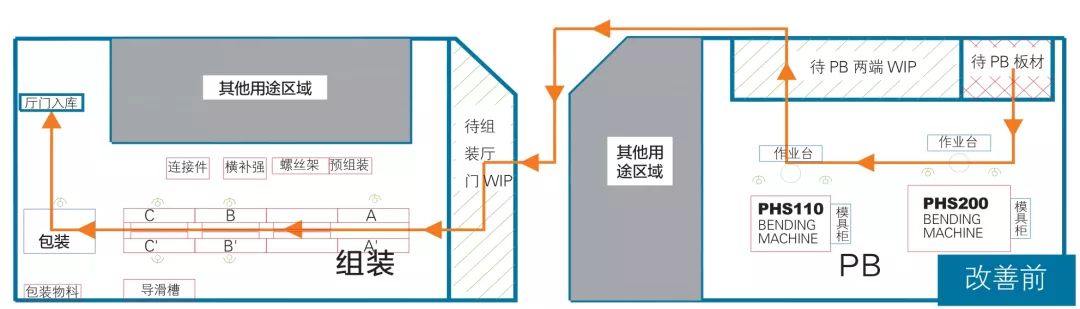

图1 改造前厅门生产流程 ⑵WIP(在制品)积压过多导致占用面积大,产品流转不良。 为了适应市场的要求,菱电制定的生产计划从之前的三旬计划排产,更改为六旬计划排产,大大缩短了产品的交货时间。但在厅门的生产过程中,由于前面的折弯工序需要分开折弯长边和短边,造成大量的在制品在折弯工序积压,而折弯工序人员不足。后面的铆接和组装工序简单,后面工序的开工量不足。生产线上各工序的生产能力不平衡,造成中间在制品的积压,导致在制品在生产线积压多达186件,其占用的生产车间面积达到46m2。 在2014年的生产过程中,菱电的一位客户提出该批电梯交货日期必须准时,如果延迟交货一天则赔偿其十多万的延期费用。由于之前的多个地盘厅门在制品积压,占用了整个车间的半成品待放区,导致之前本可以完成的订单,由于面积不够而无法进行后续的生产,这给菱电生产部门准时交货带来了很大的压力,原有的产品摆放方式如图2所示。

图2 原有的产品摆放方式 ⑶产品搬运距离长,作业效率较底。 从图3的厅门生产线布局中可以发现,在厅门折弯这一生产工序中,首先折弯长边后,需要将产品放置在高台车上,在折弯短边时需要将高台车从200t折弯机搬运至110t折弯机作业区,完成折弯后再将产品放置在高台车上,搬运至铆接作业区,从折弯机到铆接和组装作业区之间有很长距离的在制品放置区,通过跟踪测量发现一件厅门的搬运距离长达45m,而且期间需要不断的将产品反复的放置在高台车上,导致作业人员工作强度增加、效率低下。

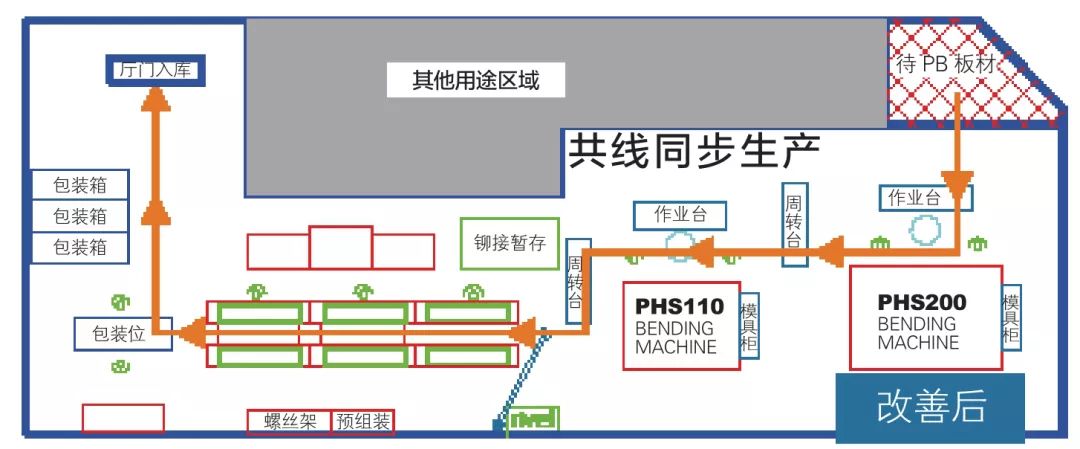

图3 改善前厅门生产线布局图 运用JIT管理模式进行厅门生产改造创建JIT厅门生产线班组,促进生产流程化JIT班组的作用,就是全面处理JIT有关事宜。JIT除了厅门生产线有关人员之外,还要有本企业的生产管理人员、技术人员、搬运人员等共同组成。根据菱电的实际情况,由生产部经理为总负责人。然后再将这个团队分为两个JIT小组,这两个小组要根据生产厅门所需的工序,从最后一个工序开始往前推,确定前面一个工序的类别,并依次、恰当的安排生产流程,根据流程与每个环节所需物品数量和时间先后,来安排产品的生产和组装。尽量减少产品在生产现场的停滞与搬运,让物资在生产流程上毫无阻碍地流动。 这两个小组,一个是以计划管理和工时评估为主要任务的外部小组,该班组的任务是培训和指导作业员工JIT生产操作、制定厅门生产线的操作流程、认定和评估厅门生产各个工序的标准工时,将一日的生产量按分秒时间进行平均,所有生产流程都按此来组织生产,这样一条流水线上、每个作业环节上,单位时间必须完成多少何种作业就有了标准定额,所在环节都按标准定额组织生产。因为JIT的生产方式是按日平均了的,与传统的按批量生产的方式不同,JIT的均衡化生产中无批次生产的概念。另一个则由生产部的生产线科长为主要负责人,该班组负责收集和整理生产线上的问题,并负责与生产管理部门沟通和联系。 调整生产布局,实现折弯和组装工序共线生产通过前一阶段JIT小组制定了标准作业表,将人、机械有效地结合起来;通过车间生产异常登记表,让现场的管理者随时了解生产过程中何处出现异常情况、某个环节的作业进度、何处请示供应零件等情况,从而进行跟进,完善了整个厅门生产线的生产过程。通过调整厅门生产线的布局(图4、图5),改善厅门生产线的折弯和组装工序,使生产过程中的在制品从原来的186件降低到了9件,改善率达到95.2%,初步实现了生产线“零库存”的目标,将在制品的占用面积从原来的46m2减少到8.5m2,改善率达到81.5%。而搬运距离从原来的45m减少到18.5m,改善率达到63%。通过以上改善不但降低了生产成本,提高了作业效率,而且有效地提高了生产部门的完工率。

图4 改善后厅门生产线布局图

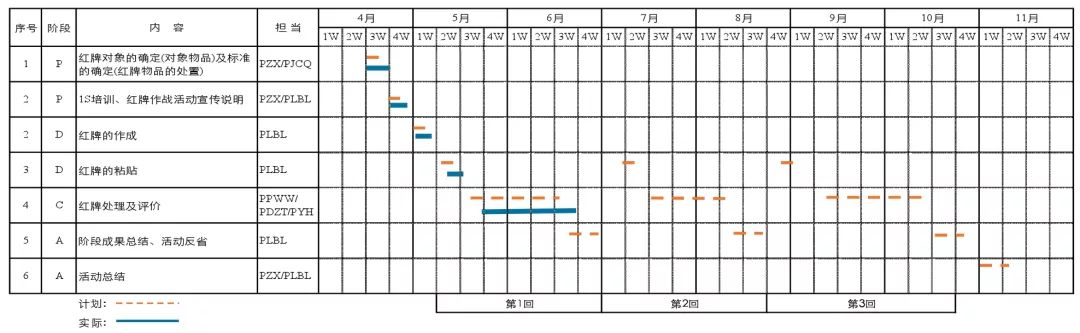

图5 厅门共线生产图 持续改进,加强看板管理开展红牌大作战JIT管理是一个持续不断的改进过程,“丰田生产方式”认为提高附加价值的一切工作(包括生产过剩、库存、搬运、等待、不良品的返工、多余的动作等)都是浪费。这些浪费必须通过有计划的红牌大作战努力不断消除,具体做法如图6、7所示。

图6 红牌作战计划表 图7 红牌作战的例子 结束语JIT生产管理模式在我国展开是大势所趋,但是在实施的过程中需要总结和吸取教训,以此来不断的完善和改进实施,要从降低运输成本,降低生产成本,提高产品质量,降低库存的积压等各个方面来进行改善,不断提高JIT生产的运作效率。准时化生产不但能够最好地满足生产需要,而且可以极大地消除库存、最大限度地消除浪费,从而极大地降低中小企业的采购成本和经营成本,提高中小企业的竞争力。JIT对于提高中小企业经济效益有着显著的效果,因此JIT采购最能适应市场需求变化,使企业能够具有真正的柔性,企业运用JIT生产管理模式具有以下4点优点。 ⑴由需求拉动。传统的生产系统是由供给推动的,如果前后生产阶段的生产能力不平衡,就会造成中间环节产品的积压,因此存货是不可避免的。而JIT制造的基本要求是只在顾客需要时才按单数进行生产。上道工序只在下道工序需要时才按质保量及时地生产,后道工序之间的衔接要准确得像钟表一样,没有等待、储存时间。 ⑵少量、适时采购迅速调整设备。由于JIT制造是按订单生产,企业由大批量生产转变为单件小批生产,调整和准备次数增加,这就要求缩短每次生产的设备调整时间和成本,以减少在这方面消耗的资源。 ⑶多技能员工的培养和弹性制造系统的建立。按需生产意味着生产工人可能经常会有闲暇时间,从而可利用这闲暇时间来执行其他辅助性作业。培养多技能的员工,目的是让制造单元里的生产工人成为多面手,既能操作多种类型的机器,又能从事其他工种,如执行预防性维修及小型修理,进行质检及执行保管任务等等。 ⑷员工参与程度较高。JIT系统与传统的作法有一个很大不同,即允许员工参与企业管理的程度。根据JIT观点,提高员工参与度,可以提高生产率与总体的成本效率,员工可以对企业的运营发表意见,甚至可以停止生产来确定和纠正存在的问题。在JIT环境中工作的员工需要新的管理模式,经理人员必须是协调者,不能以监督者的身份来进行纠正 。 ——节选《钣金与制作》 2018年第10期 更多精彩内容 |

谈谈您对该文章的看