摘要:1-1 什么是产品质量不良 ① 质量不良分为两种 研修时我曾经问起质量不良指的是什么样的产品,大部分人一时回答不上来。一阵沉默后,大家才七嘴八舌地说对顾客来说没用的东西、不能用的东西等等。我接着问:那么以什么来判断有用没用呢?有人能够立刻说出来,

|

1-1 什么是产品质量不良

① 质量不良分为两种

研修时我曾经问起“质量不良指的是什么样的产品”,大部分人一时回答不上来。一阵沉默后,大家才七嘴八舌地说“对顾客来说没用的东西”、“不能用的东西”等等。我接着问:“那么以什么来判断有用没用呢?”有人能够立刻说出来,也有人答不上来。

在工作中,每天都能听到“注意防止不良品产生”的提醒。可是如果大家对“不良”这个关键词的理解不一致,质量管理的标准也会因此大相径庭,产品质量也当然无法期待了。

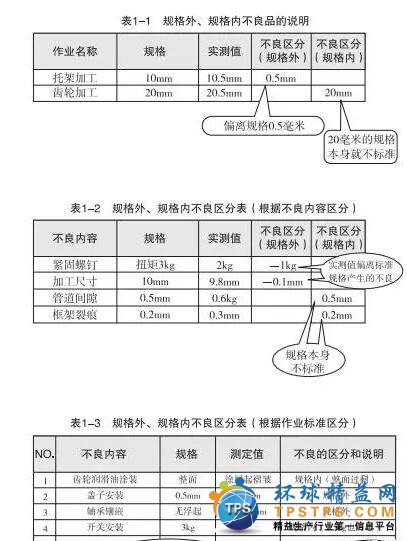

那么质量不良到底是什么呢?一句话,它包括两种,“规格内不良”和“规格外不良”。毋庸赘言,超过规格规定范围的不良产品就是“规格外不良”。而生产时,无法避免与规格的偏差,或者规格自身受到消费者投诉,即规格自身有问题,这种情况叫做“规格内不良”。

在“什么是产品质量不良”的认识上达到统一,是提高产品质量的第一步。

② 规格外不良

规格外不良就是我们通常所说的不良。比如,在表1-1的第一行“托架加工”中,规格标准是“10毫米”,而实测值却有10.5毫米,偏离了规格0.5毫米,这就是规格外不良。

③ 规格内不良

规格内不良是指规格自身不标准。以表1-1中“齿轮加工”为例,虽然规格为20毫米,可实测值为20.5毫米的齿轮对产品功能也丝毫没有影响,由此判断是规格出了问题。这种情况叫做规格内不良。

1-2 质量不良与操作错误的不同

① 区分质量不良与操作错误

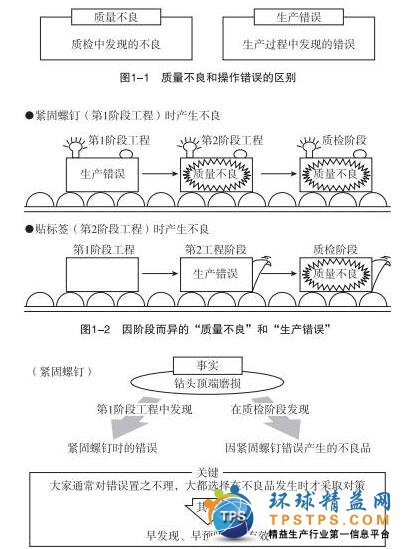

人们常说:不能保证0错误率,但可以保证0不良率。这里说的错误(生产错误),是指由“生产者本人发现”的规格外错误。由于在操作中或操作后错误被发现后可以当场修正,因此不会在之后的质检阶段中产生规格外不良现象。

以紧固螺钉工作中发生的不良现象为例,我们把安装螺钉称为第1阶段工程,小A在完成第1阶段工程后,检查确认时,发现了错误,这时的错误叫做“生产错误”。而如果没有进行确认工作,直接交付质检阶段,在这个阶段发现的错误就会被看做“质量不良”。

② 避免重复性生产错误

在第①节紧固螺钉的案例中,我们得知如果在第1阶段工程发现错误的话,就能及时修正,并且方便我们采取对策,防止错误的重复发生。当然,在质检阶段发现错误,也能重新回到第1阶段工程,调查、究明错误原因,提出对策。

可当不良品已经产生后再采取对策,已经为时过晚。比如说,不良品的产生起因于“钻头磨损”,而在第1阶段工程如果没有立即采取措施、更换新的钻头的话,就有可能生产出更多不良品。因此,尽量在前一阶段检查出错误、提出对策,防患于未然。

对负责人来说, 对“生产错误”和“质量不良”的区分管理极为重要。“生产始于确认,终于确认”这句话对发现生产错误是一个永恒不变的法则。

1-3 如何达到质量标准

① 管理资料——达成对不良定义的统一认识

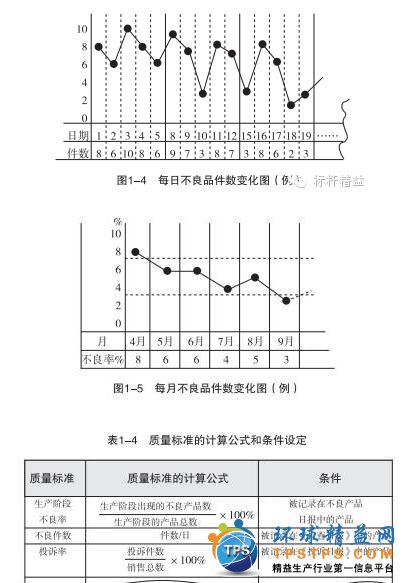

为了达到规定的质量标准,全体工作人员必须正确认识产品的质量状况。为此需要记录不良率、发生次数、投诉率等,归纳成数据、做成管理资料,方便我们探究不良品的产生原因。

一般我们使用图或表的形式,按照日、月、批量、产品等类别分类,使用时根据不同需求进行选择。比如批量生产时,可以以日为单位,记录不良品的实际件数,每天早晨反馈给员工。另外还可以以周、月为单位进行,分析数据,回馈信息。总之,我们需要多角度实施各种防止不良品重复出现的对策,快速实现规定的品质目标。

② 为达到质量标准管理的计算公式和条件设定

设定品质标准是防止不良品产生的前提。为了达到对质量标准的统一认识,需要设定客观、具体的计算公式和条件,明确什么样的产品才是不良品。

质量标准(许可规定范围内的不良率)的计算公式为:

不良率=不良品数生产总数×100%

此时的不良品可定义为:质检阶段发现、并记录在《检查日报》中的不良品。

虽然在顾客投诉方面,没有一个具体的标准计算公式。不过如果把不良品统一定义为“被记录在《投诉快报》中的产品”,就可以避免各个部门间评价不一致的现象。

1-4 质量不良的三种性质及其对策

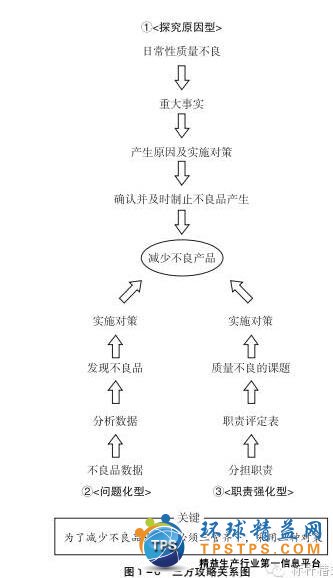

① 质量不良的三种性质

质量不良从其性质上可分为三类。第一种:日常性质量不良。这是日常生产中产生的质量不良现象。比如:我们说“4月8日螺钉紧固不良”,就属于普通质量不良范围。第二种:规律性质量不良。这是在分析、把握一定期间数据记录的基础上,总结出的质量不良的规律性。

比如:我们说“上月锡焊不良品较多”、“通过分析前期不良品数据,发现大多数不良品源自于加工不良”,这种就是规律性不良。第三种严格说来不能算不良,应该称之为“质量不良的课题”,这是为了减少不良品而设定的课题。一般在职务分工的基础上,选定需要改进的任务作为课题,对其设立改进计划。

比如,制造领域内虽有“定期分析数据”这一规定,可这一规定尚不成体系,有待加强。这时“强化数据分析力”就成为必要的课题。

② 相应对策

为什么要对质量不良进行分类?这是因为不同类别的不良品有各自不同的解决方法。“日常性质量不良”需要使用“探究原因”型对策;“规律性质量不良”需要使用“问题化”型对策,以方便把握其规律性;而面对“质量不良的课题”则需要采取“职责强化”型对策。

表1-7中有各个对策的详细步骤。如果生产现场的每个人都能通力协作,学习各种对策,严格按照步骤生产,确保产品质量,就能构筑起强大的生产线。

1-5 减少不良品产生的三方攻略

根据性质,质量不良分为三种类型:

①日常性质量不良(探究原因型);

②规律性质量不良(问题化型);

③质量不良的课题(职责强化型)。

接下来,我会为大家详细讲解这些内容,希望大家能够理解这些对策,并活用到各个生产现场中,提高产品质量。

① 探究原因型

这是为了防止产生日常不良品而采取的对策。每当不良品产生时,相关人员都需要把握情况、采取对策。在达到质量标准目标方面,这是不可或缺的一步,需要有关人员不断学习累积,以达到满意的效果。

② 问题化型

在生产制造环境发生变化,比如制造新产品或变更制造方式时,容易产生不良品。另外生产过程与计划有偏差时也容易产生不良品。这时就需要分析数据、选定重点对象、迅速解决问题。

③ 职责强化型

产品质量难以达标时,需要强化管理基础。俗话说:“有工作的地方就有课题需要强化。”可以说强化课题是个巨大的工程。只有强化人的技能,才能期待得到相应的成果。

以上论述的是根据质量不良的三种类型,活用三种各具特征的方法降低不良率。如果能切实推进三方攻略的话,肯定能提升产品的质量水平。

未完待续......

(责任编辑:环球精益网)

|

谈谈您对该文章的看