摘要:精益的价值流追求的终极目标是让增值活动流动起来,尽最大努力减少停滞和等待。 最大的障碍是过量生产 精益生产里面有七大浪费,其中库存被成为万恶之源。因为,库存基本上会衍生出其它所有的浪费。但是,库存是怎么产生的呢?大部分情况下,是由于过量生产产

|

精益的价值流追求的终极目标是让增值活动流动起来,尽最大努力减少停滞和等待。

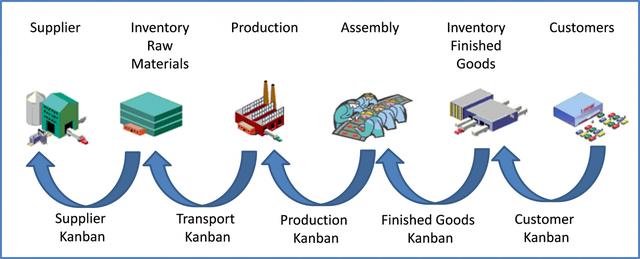

最大的障碍是过量生产精益生产里面有七大浪费,其中库存被成为万恶之源。因为,库存基本上会衍生出其它所有的浪费。但是,库存是怎么产生的呢?大部分情况下,是由于过量生产产生的。上游工序生产的产品比下游工序需要的更多、更快,都是过量生产。 过量生产最直接的结果是产生大量的库存,进而导致等待、搬运、缺陷等浪费,也会耗费工厂额外的设备、空间和其它资源,无形中加大了企业的运营成本,延长了交付时间,削弱了企业灵活应对顾客需求波动的能力。 想要打造精益的价值流,一定要努力避免过量生产。 精益价值流的特征精益生产就是要努力做到让上一道工序仅在下一道工序需要的时候才进行生产。将所有的工序,从最终顾客到原材料连起来,形成没有迂回的流程,这样可以得到更短的生产周期,最高的质量和最低的成本。 这样讲可能还有点抽象,精益的价值流具体应该具备哪些特征呢?这里总结了几个准则,供大家参考。 准则1:按节拍时间生产 TAKT是德语,是节拍的意思。在精益生产中,用TAKT TIME(节拍时间)表示客户需求的速度,它决定了生产线流动的节奏。 节拍时间等于每班可用工作时间(以秒为单位)除以每班客户的需求量。 假设A产品每天的需求量是440件,公司采取两班制作业,每班8小时,每班有40分钟的吃饭和休息时间。 那么,每班的需求量是220件,每班的可用工作时间为8*60分钟-40分钟=440分钟=26400秒 于是,节拍时间=每班可用工作时间/每班客户需求量=26400秒/220件=120秒/件 这就要求每个工序按照120秒每件的速度进行生产,这样正好满足客户的需求。 准则2:尽可能创建连续流 所谓的连续流是指每次只生产一件产品,然后产品立即从一道工序传到下一道工序,中间没有停顿。 准则3:无法创建连续流时使用拉动系统 但是,有时候没法建立顺畅理想化的流动,就必须使用批量生产方式。有以下几种原因导致无法产生连续流: 上道工序时间短,下道工序时间长,就会导致产品在两道工序间停滞。 两道工序之间距离太远,无法做到每次传输一件。 有些工序由于本身工艺特性决定了只能批量生产,比如表面处理。 在无法创造连续流的时候,我们要借助超市的拉动系统来控制生产。也就是说,在连续流被打断的地方,通过拉动系统来控制批量生产的模式。

拉动生产 准则4:将顾客订单只下达到一道生产工序 在超市拉动系统中,只需要将生产计划下达到价值流中的一个工序,这个工序被成为定拍工序。因为这个工序实现了对生产的控制,为所有上、下游工序设定了节拍。 从定拍工序开始,下游的所有工序都应该采用连续流的形式生产,而不能再用超市拉动系统。所以,定拍工序常常设置在价值流中最靠近上游的那个连续流工序。 下图中的工序3设定为定拍工序。 定拍工序 大部分企业更加倾向于选择长时间生产同一种产品,因为这样可以减少换模时间。但是这种生产方式会给价值流带来很多问题。 因为顾客的需求越来越多样化,如果还是按照传统方式一种产品集中生产,将很难满足客户多样化的需求。结果是,要么增加成品库存量,要么延长产品交付时间。增加库存无疑会大大增加企业的运营成本,而延长交付时间会严重影响客户体验。这两种方式都会大大降低企业的竞争力,而均衡化生产是应对客户多样化需求最有效的方法。 准则6:向定拍工序下小批量的生产指令 不要一次性安排大批量的产品到车间,要多次小批量地下达生产指令。 准则7:在定拍工序的上游,发展“每天制造每种零件”的能力(希望能继续改进到每班、每小时、每个托盘都能生成不同的超) 只有这样,才能对客户的需求变化做出更快的响应。但是,这种频繁的切换,要求企业必须对换模作业进行持续优化,降低换模时间。一般情况下,可用时间的10%用来换模是可以接受的,如何在这10%的时间内实现更多次数的换模,就需要对换模作业进行持续优化,SMED是一个非常有效的工具。 总结:精益的价值流追求的终极目标是让增值活动流动起来,尽最大努力减少停滞和等待。 精益价值流有几个特征:按节拍时间生产、尽可能创建连续流、无法创建连续流时使用拉动系统、将顾客订单只下达到一道生产工序、在定拍工序均衡安排生产多种产品、向定拍工序下小批量的生产指令、:在定拍工序的上游,发展“每天制造每种零件”的能力。 精益价值流应该是每个企业追求的终极目标,也许永远无法真正实现,但是只要朝这个这个目标持续努力,企业的核心竞争力就会越来越强。 |

- 上一篇:生产经营的降本增效诉求下,「精益通」将精益管理理念引入中小企

- 下一篇:没有了

谈谈您对该文章的看