摘要:特别感谢我的挚友、TOC专家王聪老师提供的案例素材与精辟解答 看似简单实则难 在J.Womack与D.Jones的名著《精益思想》中提出了精益制造LP的“5大经典思想”,其中第四项正是拉动PULL 在丰田精益屋中,存在着“准时化JIT”与“自働化Jidoka”两大支柱,其中拉

|

特别感谢我的挚友、TOC专家王聪老师提供的案例素材与精辟解答

看似简单实则难 在J.Womack与D.Jones的名著《精益思想》中提出了精益制造LP的“5大经典思想”,其中第四项正是拉动PULL

在丰田精益屋中,存在着“准时化JIT”与“自働化Jidoka”两大支柱,其中拉动式生产成为了丰田JIT的核心手段

对于规模小,或程序简单的企业来说,合理分配管理者的关注力,就能够实现有序运转。但是对于离散型产品、且复杂程度很高的制造企业来说,没有“节拍”这个管理基准而谈“协同”,是一座没有地基的大厦。当出现产能不平衡或者异常出现时,如何还能够保持正常的节拍?丰田则采用了看板管理的手段 丰田的拉动式也是经历了多年的实践才得以成形,被作业者及管理者认可。它看似简单,但“节拍”与“看板”则是核心控制手段与关键的保障!

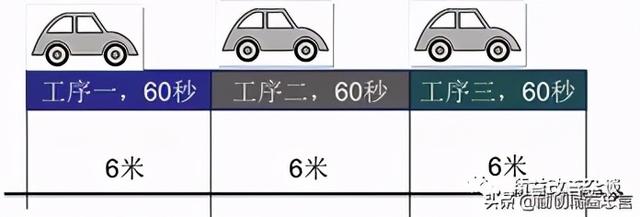

节拍诞生于福特生产方式亨利.福特于1913年将汽车的总装搬上了传送带,创建出第一条生产流水线 原来是将车身固定在一个位置上,由一组工人环绕在车身周围共同完成的总装,这造成了很多工人等待(操作空间少)、物料寻找(场地拥挤)、物料搬运(物料摆放远)的浪费 流水线生产,则是将所有的装配工作分散到100多个工位上,工人随车身在传送带上等速移动,在循环走动中依序独立完成各自的作业

如此,所有工人都可以有充分的空间来同时操作,且需要装配的零部件也可以分散到100多个工序上摆放,因此汽车组装的效率提高了十几倍 但是新的问题也出现了。不同工位的装配工作的内容(时间)是不同的,而传送带的速度是固定的,如果迁就时间最长的工位,那么其他所有工位就都会出现窝工情况。因此,对总装线进行了线体平衡效率的改进,让各个总装工序的加工时间趋于一致。此时,指挥整个生产系统的“节拍”就诞生了---即传送带的速度决定节拍,节拍决定流水线的产出能力

福特时期的汽车业是供不应求的。这个时代的“节拍”就是工厂自己按合理的速度设定的,因此称为“内控节拍” 有了节拍才能识别改善的重点一辆汽车的制造,是由数千零件,上万工序来协作完成。工序之间,还间隔着物料转序和仓库存储。对这样的产业,如果没有一个确定的管理基准,如何计划排产、调度协同? 在亨利.福特时期,几乎从炼钢开始,所有的零部件都是福特公司自己完成的。但是,除了总装线有清晰的节拍,其他的零部件生产的准时性,并没有很好地管理办法,只能依靠各自的工序计划来完成生产,而工序生产计划则体现为产量指标,即“200个/天”。这样粗糙的颗粒度,是无法满足按总装线上的节拍,来及时供货的。于是,在零部件之间和总装线之前,必然储备足够的库存,来消化总装线与零部件生产之间的不同步和变异性。这就是福特生产方式比丰田生产方式库存高的一个先天的原因 因为工序加工中必然存在异常,而后道工序出现异常时,前道工序还是按照原来的计划自行生产,这就造成了因异常波动造成的过量生产(后道工序消化不了)。这是福特方式库存大的另外一个主要原因 福特生产方式中的节拍 1、只用在了总装线上,而没有向零部件生产上延伸 2、因为供不应求,福特使用的是“内控节拍” 丰田的节拍丰田生产方式,是在多品种、小批量,供大于求的环境下诞生的。所以,它不能按照“内控节拍”来组织生产,而是按照市场的实际需求来组织生产,这就出现了丰田的节拍计算公式,即: 节拍时间(T.T)=有效工作时间/市场需求量,称之为“需求节拍” 而实际上的市场需求是波动变化的,那么“需求节拍”也是经常变化的,如果严格按照市场需求的变化来生产,不但起不到指挥整个供应链的作用,反而加大了“牛鞭效应”,让库存更大,而紧急的需求可能还没有产能应对。于是,丰田在市场需求和生产排产之间,增加了一个“总量平准”的环节。基于总量平准的市场需求,来计算节拍时间,很好的起到了既稳定供应链,又满足市场需求的作用 丰田如此计算出总装线的节拍后,又将节拍推行到零部件的生产领域,这就是丰田的一人多工序的“标准作业(组合)”。进而也将节拍用于指挥物料转运,这就是丰田的“准时物流” 这样,丰田在节拍这个指挥棒下,数千种零部件、上万道工序,形成了平稳、等速、库存量最低的社会性的工业化大生产。 丰田生产方式中的节拍: 1、将市场需求、总装线、零部件生产(供应商)、物流统合在了一个准时化的系统中 2、因为应对多品种、小批量的市场需求,丰田必须使用的是“需求节拍” 丰田是属于自主品牌为主的制造业,也就是MTS的制造模式,因此“总量平准”或“均衡化生产”比较容易实现。但有相当多的制造型企业是OEM订单模式,也就是MTO的制造模式,企业的自主调整权利几乎没有,因此无法实现“平准化”与“均衡化”也可以理解 但以订单的数量确定生产的节拍,并因此而产生零部件生产与物料物流计划则是必须遵守的,换言之、违反节拍而擅自提前生产或过多地生产都是必须严禁的 此看板非彼看板丰田的看板是大野耐一于1953年,在听说美国有一种超级市场的时候突然迸发出的一个灵感,宛如牛顿被苹果砸了脑袋 大野耐一发明的是一个‘物料领取指令卡片’,用于指挥工序排程和工序间的物流配送。以这张卡片为丰基础手段,丰田建立了拉动式生产中的柔性排产方法

最开始,丰田内部称这种卡片为‘传票卡’,后来美国人学习丰田的时候,感觉这个名字不太好听,大野就重新起个好听点的名字,“看板Kanban” 不知是什么原因,国内有些人将丰田“看板”理解为了公布信息的板报,这种用于发布信息、监控状态的事物,丰田称之为“信息揭示板”。所以这两种是完全不同的事物,切不可混淆!

小卡片 大功能

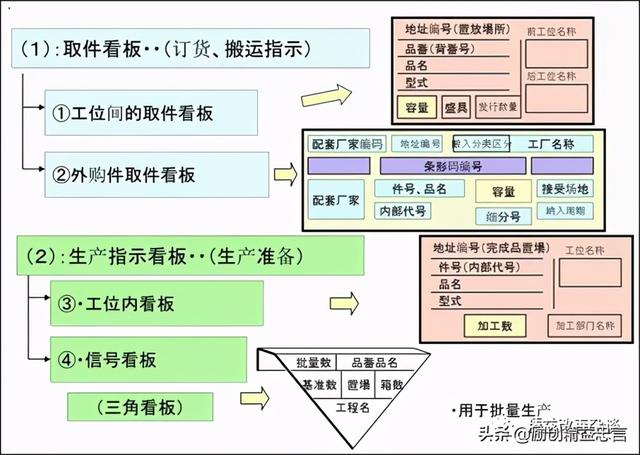

作为指挥生产和物料搬运的‘传票卡’,看板上面必然包含了所有的相关信息 1、产品的名称、编号、一个器具中的容纳数量 2、看板总数量代表了工序间周转物料的总数量(工序间在制品WIP的最大数量) 3、前后工序的名称,地址编号,代表了工艺路线(产品工艺流程) 一张看板,就是一次生产指令或搬运指令,只是这个指令不是由生产计划人员下达的,而是由物流搬运人员传递的 看板种类

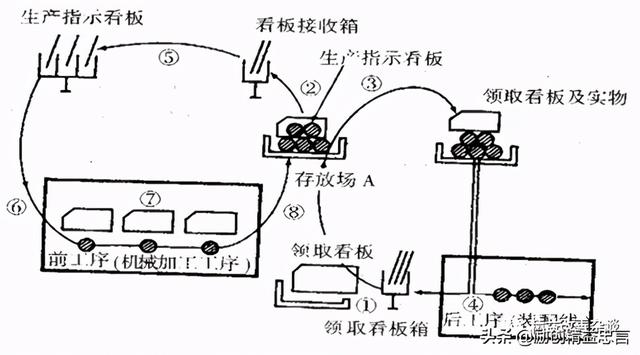

领取看板用于指挥物料的转移配送 工位之间的领取看板,是工厂内部后工序到前工序领取所需的零部件时使用的 外购件领取看板,是针对外部协作厂家所使用的,用于传达送货指令 生产指示看板用于指挥各工序的生产 工位内看板,是各工序进行加工的生产指令,它只在工序和工序成品存放处之间往返 信号看板是在不得不进行成批生产的工序所使用的看板(如冲床)。信号看板挂在成批制作出的产品上,当该批产品的数量减到基准数时摘下看板,送回到生产工序,然后生产工序按该看板的指示开始生产 临时看板是进行设备维护、设备修理、临时任务时所使用的看板(工序临时停止) 看板运行示意图领取看板、生产指示看板,各自的运行示意。请按数字的编号顺序分步理解,这里不加文字啰嗦了

两种看板联合运用示意图,请按数字编号的顺序分步理解。

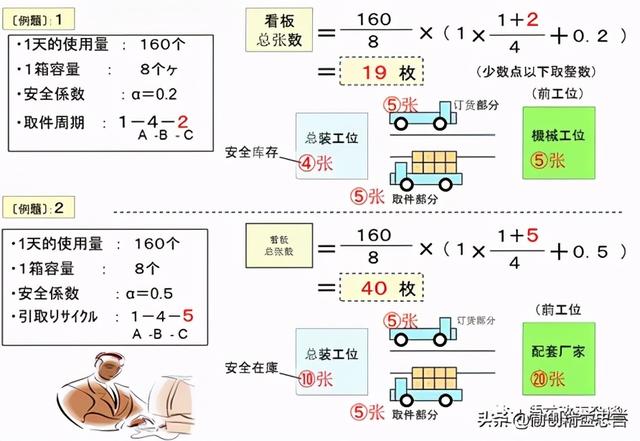

看板数量计算看板数量的计算,分为工厂内部的工序间看板数量计算,和外购件看板数量的计算 工序间看板数量计算 领取看板数量计算

生产指示看板数量计算

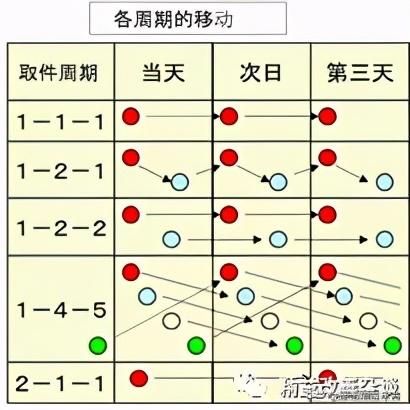

外购件看板数量的计算 外购领取看板说明: 外购件的领取看板,是向供应商发出的供货指令,而供应商的距离要比内部工序间的距离远得多。所以看板的数量计算自然有一些变化 外购领取看板有一组数据,叫做‘取件周期’用‘A—B—C’来表示,ABC这三个数值,是计算外购看板数量的依据,也体现了丰田对供应商配送的管理要求

A :取件日间隔。每天都取货A=1;间隔一天取货,A=2 B :取件日的取件次数,每天领取几次。次数越多,则间隔时间越短,单次转运量也越少,而物流速度越快。每天取件四次,B=4;每天取件8次,B=8 C :延迟次数。供应商距离相对远,所以从发出一张领取看板,到物料到达主机厂是有一个运输周期的。这个运输周期的长度,是用取件的间隔时间倍数来表达的,即第一张看板发出后,要等到第六张看板发出前的时刻,第一张看板才能带着物料回到主机厂。这时,C=5。反映出供应商距离越远,在途的物料就越多

外购领取看板的数量计算公式

看板数量计算,反映出了丰田看板拉动中,既存在正常的周转物料,又存在着消化异常波动的缓冲物料。而缓冲数量则是根据经验设定的 看板运行的六项基本规则1、后工序必须在必需的时候,只按所必需的数量,从前工序领取必要的物品 2、前工序仅按被领走的数量和顺序,生产被后工序领取的物品 3、不合格品绝对不能送到后工序 4、必须把看板枚数减少到最小程度。就是通过改善,减少宽放系数 6、实物数量必须与看板上表示的数量一致,看板与实物要一起传递 看板数量的调整如果本月生产排产计划发生变化,如品种和数量的组合变化、总产量的变化、或因各种异常需要应对,则需要对看板数量进行调整 每月底25~28号,根据下一个月的生产排产计划,对看板的数量进行调整 丰田的看板数量计算与调整是以“月度”为单位,这是丰田的产业地位、自主品牌为主、MTS的市场模式决定的。很多其他的制造型企业未必有这样的地位与订单模式,它们的排程跨度也许只有“周度”、甚至几日,因此从这点而言不可完全套用丰田的做法 看板功能的核心逻辑实话实说国内绝大部分企业,很难在常态下保持看板系统的稳定运转。平准化、节拍、柔性化这三个基础,对管理水平的要求还是比较高的。因此,建议大家通过看板系统理解丰田生产的理念和排程逻辑,不要轻易模仿 但是换一个角度,如果对看板进行拆分,依然可以理解并实现它的管理逻辑 1、排程顺序:基于订单的时间顺序,产品的工艺路线,瓶颈的生产负荷,建立生产的顺序计划 2、生产顺序卡:按顺序计划,每一个品种都制定一张卡片,写明需要的数量,发给所有相关工序,卡片的先后顺序就是生产的顺序。原料库也按此品种、数量、顺序供料 3、补料卡:各个工序建立质量报废的反馈卡,由管理人员或物流人员定时收集,转给原料库。原料库按报废卡补充发料 4、传递指引卡:原材料出库的每种原料,都要随本批物料建立物料传递路线指引卡,传递路线就是工艺顺序 5、物流转运:设定专职物流人员,定时不定量的按工艺顺序循环转运物料。如果某工序有物料堆积,则按产品顺序卡的顺序生产 6、催料:各工序完成当前的物料加工后,发缺料提醒 7、缓冲管理:基于生产异常,建立必要的缓冲,同时建立缓冲报警的规则 当然、伴随着信息化技术的日新月异,丰田的卡片和卡片的运用都可以用信息技术为载体而电子化实现。如果仅仅是单纯地将卡片看板实现电子化表单,而没有真正理解看板管理的核心逻辑,我想结果可想而知。反观丰田只是用了一张传统的纸质小卡片就完全实现了拉动式生产,并不是丰田的信息化系统不够先进,而是丰田的管理十分落地所达成的效果 共感 共悟丰田运用最传统的方式而实现了拉动管理,这让众多的企业困惑不已。这使我联想到了“智能制造的浪潮“ 有部分企业将智能制造看成了转型升级的“万能神器”。不根据自身的现实条件、也不讲究策略地盲目推行智能制造,甚至将智能制造与精益制造完全割裂,认为只要实现了智能制造,精益制造体系则完全可以抛弃。岂不知这真是本末倒置的绝对错误的理解,在沙滩上起高楼大厦的风险可想而知! 精益管理是对管理流程、产品实现流程、订单实现流程进行“端到端”的价值流最经济优化,精益是“软”实力,可谓“神”;智能制造是对生产要素及信息系统进行“高科技”改造,智能是“硬”实力,可谓“形”。在中国制造业转型升级的“寒冬时代”,软硬结合、神形兼备,才能事半功倍 匠心宣言专注、专研、专耕精益制造与精益管理二十余载,深知中国制造业过去的成长与崛起,更深感未来全球竞争之艰巨!实业兴邦之使命感一直深埋于心,每日催促我努力前行 阅后如果有兴趣不要忘记点击右上角“关注”,这样就可以每天获取本头条号专栏分享的知识 欢迎关注、评论、收藏、转发与交流 |

- 上一篇:中国钢铁企业的精益化生产物流管理方法

- 下一篇:没有了

谈谈您对该文章的看