摘要:点击关注,企业家管理者专业的学习平台! 1 标准化管理 标准化是企业提升管理水平的两大车轮之一,是企业追求效率、减少差错的重要手段。

|

点击 1 标准化管理 标准化是企业提升管理水平的两大车轮之一,是企业追求效率、减少差错的重要手段。 标准化的四大目的 在工厂里,所谓制造就是以规定的成本、规定的工时,生产出品质均匀,符合规格的产品。要达到上述目的,如果制造现场之作业如工序的前后次序随意变更,或作业方法或作业条件随人而异有所改变的话,一定无法生产出符合上述目的的产品。因此必须对作业流程、作业方法、作业条件加以规定并贯彻执行,使之标准化。 标准化有四大目的:技术储备,提高效率,防止再发和教育训练。 标准化的作用主要是把公司员工所积累的技术、经验通过文件的方式来加以保存,而不会因为人员的流动,整个技术、经验跟着流失。最终达到个人知道多少,组织就知道多少,也就是将个人的经验(财富)转化为企业的财富;更因为有了标准化,每一项工作即使换了不同的人来操作,也不会在效率和品质上出现太大的差异。 如果没有标准化,老员工离职时,他将所有曾经发生过问题的对应方法、作业技巧等宝贵经验装在脑子里带走后,新员工可能重复发生以前的问题,即便在交接时有了传授,但凭记忆很难完全记住。没有标准化,不同的师傅将带出不同的徒弟,其工作结果的一致性可想而知。 一句话小结:标准化管理可以最大限度降低管理成本。 良好标准的制定要求 很多企业都有这样或那样的标准,但仔细分析,你会发现许多标准存在操作性差、不明确等问题。 例如,“要求冷却水流量适中”。什么是流量适中?不可操作。“要求小心的插入”,什么是小心?不可理解。 其实,一个好的标准的制定是有要求的,对“定义”有具象要求,除了具体的应用范围外,满足以下六点: 1.目标指向。标准必须是面对目标的,即遵循标准总是能保持生产出相同品质的产品。因此,与目标无关的词语、内容请勿出现。 2.显示原因和结果。比如“安全地上紧螺丝”。这是一个结果,应该描述如何上紧螺丝。又如,“焊接厚度应是3微米。”这是一个结果,应该描述为:“焊接工作施加3.0A电流20分钟来获得3.0微米的厚度”。 3.准确。要避免抽象,“上紧螺丝要小心”,什么才算是要小心?不宜出现概念模糊的词语。 4.数量化。每个读标准的人必须能以相同的方式解释标准。为了达到这一点,标准中应该多使用图和数字。例如,使用更量化的表达方式,“使用离心机A以100 /-50rpm转动5-6分钟的脱水材料”来代替“脱水材料”的表达。 5.现实操作性。标准必须是现实的,即可操作的。标准的可操作性非常重要,可操作性差是国内许多企业的通病。我们可以在许多企业车间的墙上看到操作规程、设备保养等标准,但未能具体到操作步骤,所以就没什么可操作性。 6.变更修订。标准在需要时必须修订。在优秀的企业,工作是按照标准进行的,因此标准必须是最新的,是当时正确的操作情况的反映。 永远不会有十全十美的标准,在以下情况下需要变更修订:

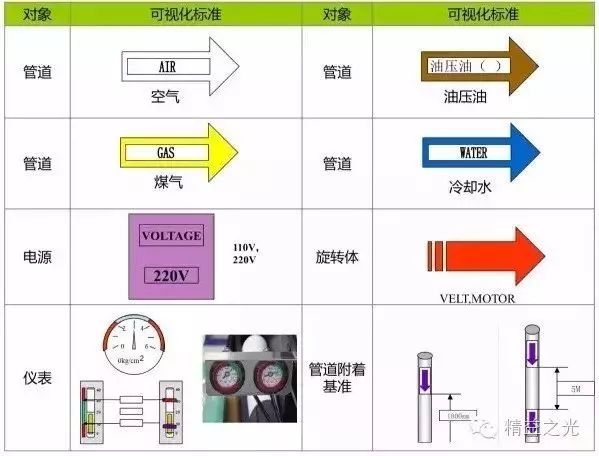

2 目视化管理

目视管理实施的如何,很大程度上反映了一个企业的现场管理水平。无论是在现场还是在办公室,目视管理均大有用武之地。在领会其要点及水准的基础上,大量使用目视管理将会给企业内部管理带来巨大的好处。 高效率的管理方法 管理对管理者而言也许体现了优越感,但对被管理者来说并不是一件愉快的事情,“尽量减少管理,尽量自主管理”这一符合人性要求的管理法则,只有在目视管理中才能发挥的淋漓尽致。实施目视管理,即使部门之间、全员之间并不相互了解,但通过眼睛观察就能正确地把握企业的现场运行情况,判断工作的正常与异常,这就能够实现自主管理目的。省却了许多无谓的请示、命令、询问,使得管理系统能高效率的运作。 对错一目了然的方法 很多企业的管理规章制度只是留在文件上,殊不知不用看文件,在现场就能判定对错对现场管理来说是多么的重要。 目视管理的水准 目视管理可以分为3个水准:

3

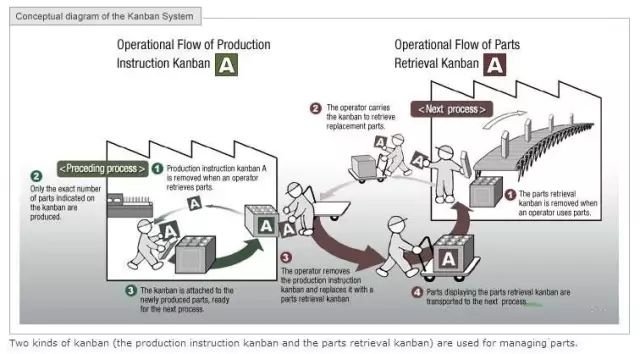

一种有关物料信息的看板,日语叫KANBAN,应用在JIT的生产方式中,是同一道工序或者前后工序之间进行物流或信息流的传递。JIT是一种拉动式的管理方式,它需要从最后一道工序通过信息流向上一道工序传递信息,这种传递信息的载体就是看板。没有看板,JIT是无法进行的。 看板的本质是在需要的时间,按需要的量对所需零部件发出生产指令的一种信息媒介体,而实现这一功能的形式可以是多种多样的。看板总体上分为三大类:传送看板、生产看板和临时看板。 看板的操作必须严格符合规范,否则就会陷入形式主义的泥潭,起不到应有的效果。概括地讲,看板操作过程中应该注意以下使用原则:没有看板不能生产也不能搬运,看板只能来自后工序,前工序只能生产取走的部分,前工序按收到看板的顺序进行生产,看板必须和实物一起以及不把不良品交给后工序。 4 管理看板

管理看板是发现问题、解决问题的有效且直观的手段,尤其是精益生产现场管理必不可少的工具之一。 管理看板是管理可视化的一种表现形式,即对物料、设备、工具、信息等方面的数据、状况一目了然的进行透明化的管理活动。它通过各种形式如标语、现况板、图表、电子屏等把文件上、脑子里或现场隐藏的情报揭示出来,以便任何人都可以及时掌握管理现状和必要的情报,从而能够快速制定并实施应对措施。 区分为: 项目内容(不局限): 企业愿景或口号 企业核心价值观 企业经营管理方针 战略质量方针 精益运营系统 精益生产推进路线图 EHS方针 核心目标/指标KPI 目标分解体系图 部门竞赛评比(比如5S) 生产销售总计划 部门方针战略 公司分解目标指标 PQCDSM月指标 设备MTBF/MTTR改善提案 明星班组评比 目标考核管理 QC关键工序基准 部门日程表 进度管理板 人员去向板 部门生产计划 EHS现状图 区域责任图 清扫责任表 小组活动现况板 全员改善提案展示 设备日常检查表 作业指导书 个人目标考核管理 班组管理现状报表 物品状况板 TPM诊断现状板 ......

往期精彩回顾/近期课程预告 |

- 上一篇:问题解决报告利器,A3报告填写应用详解

- 下一篇:“互联网 ”拉动管理提升新引擎

谈谈您对该文章的看