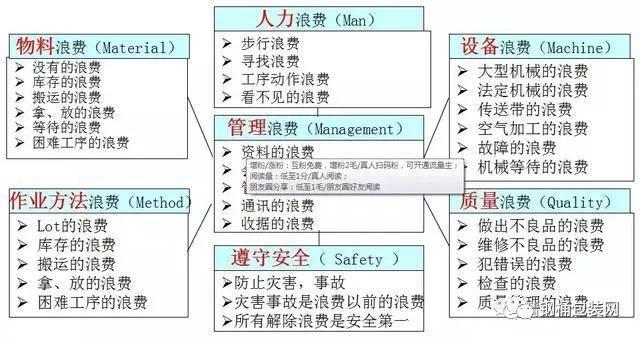

摘要:一、生产现场的浪费 ◆ 不产生增加价值的加工、动作、方法、行为和计划。 ◆ 不能成为商品的材料、零件、部件、外购外协件、成品。 ◆ 生产产品所绝对必要的最少量的设备、原材料、零部件和工人(工作时间)外的任何东西 。 制造业的浪费形式: 二、如何降低搬

|

◆ 不能成为商品的材料、零件、部件、外购外协件、成品。 ◆ 生产产品所绝对必要的最少量的设备、原材料、零部件和工人(工作时间)外的任何东西 。

制造业的浪费形式:

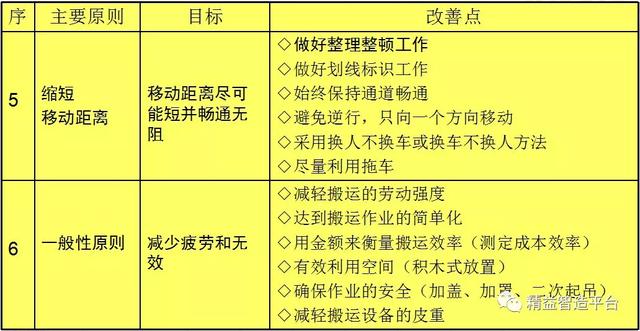

1、表现形式 搬运的浪费若分解开来,又包含放置、堆积、移动、整理等动作的浪费。 2、原因 3、对策

4、注意点

案例:

地点准:直接送到需求点上 品种准:只搬运现在需要的品种 质量准:拿来能用,拒绝次品和返工 数量准:不多不少 时间准:不早不迟 方法准:集成包装、过目知数、快速运输 等待材料 等待设备的修理 组装工序不平衡 1、表现形式 自动机器操作中,人员的“闲视”等待 作业充实度不够的等待 设备故障、材料不良的等待 生产安排不当的人员等待 上下工序间未衍接好造成的工序间的等待 2、原因 生产线布置不当,物流混乱 设备配置、保养不当 生产计划安排不当 工序生产能力不平衡 材料未及时到位 管理控制点数过多 品质不良 安排作业不当等 3、对策 采用均衡化生产 制品别配置—一个流生产 防误措施 自动化及设备保养加强 实施目视管理 加强进料控制 4、注意点 自动化不要闲置人员 供需及时化 作管理点数削减

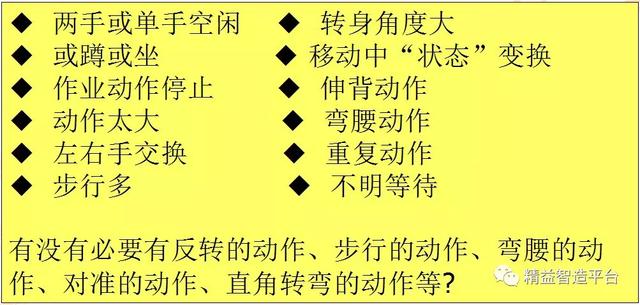

1、表现形式 2、原因

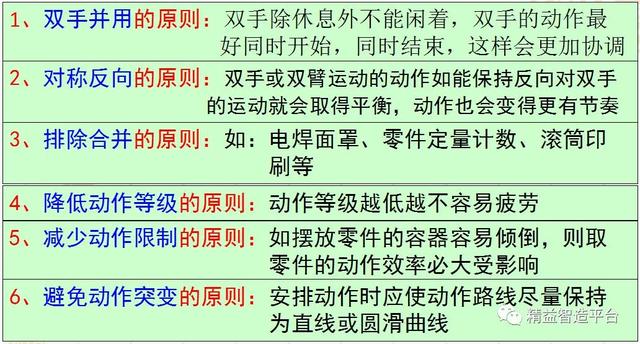

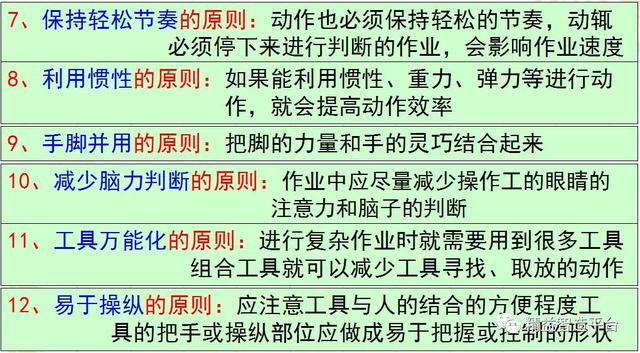

3、对策 4、注意点 5、动作经济的12项原则

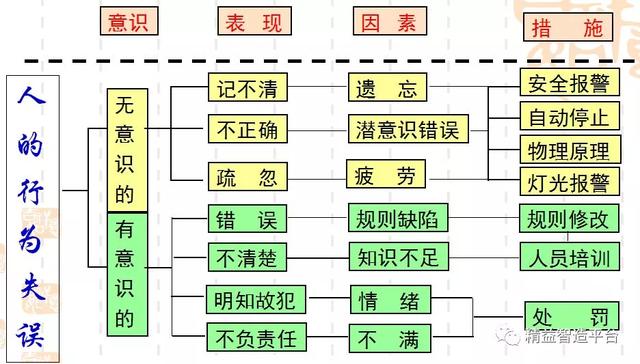

人的行为失误分析与对策:

例:

1、表现形式 冲床作业上重复的试模,不必要的动作 钻孔后的倒角,纹孔作业的浪费 最终工序的修正动作 2、原因 工程顺序检讨的不足。 作业内容检讨的不足。 工具不好。 原材料未检查 3、对策 品质保证度的确立 工程检讨的适合化 作业内容的再评价 六、怎样降低品质不良的浪费? 制造不良品所损失的浪费,越做损失越大。 1、表现形式 2、原因

3、对策 4、注意点

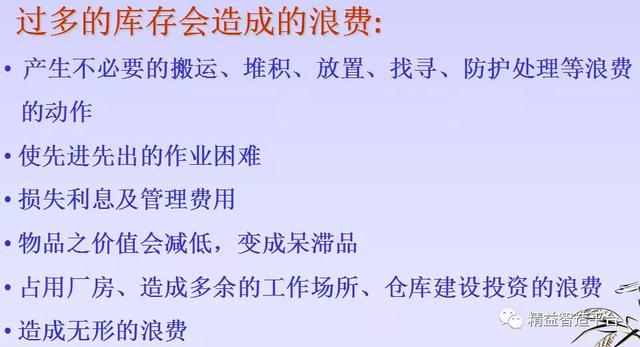

七、怎样降低制造过多的浪费 1、表现形式 物流阻塞 产品积压造成不良发生 资金周转率低 材料、零件过早取得 影响计划弹性及生产系统的适应能力 2、原因 人员过剩 设备稼动过剩 生产浪费大 业务订单预测有误 生产计划与统计错误 3、对策 顾客为中心的弹性生产系统 单件流动—一个流生产线 看板管理的贯彻 快速换线换模 少人化的作业方式 均衡化生产 4、注意点 生产速度快并不代表效率高 设备余力并非一定是埋没成本 少作业人员,但并非辞退人员,而 是更合理、更有效率地应用人员 不良所造成的库存,半成品所造成的库存,制造过多所造成的库存都是浪费。

1、表现形式 2、原因 3、对策 4、注意点

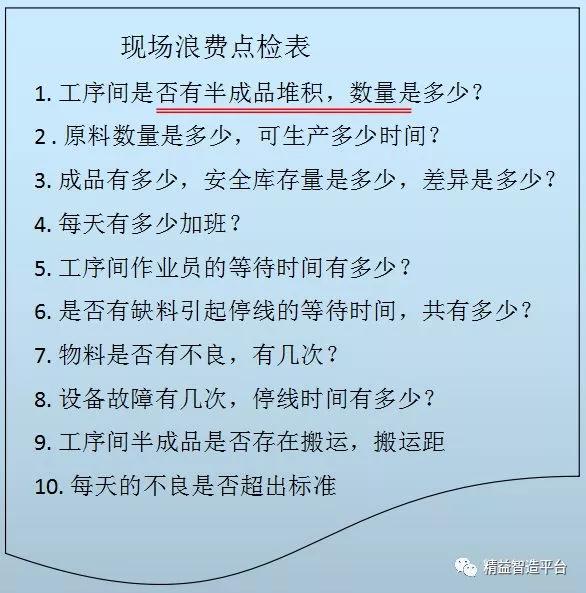

九、如何正确发现并消除浪费? 1、如何发现浪费 制作七大浪费的点检表,定期对现场进行点检,找出浪费最大的五项进行改善。

五原则: 1.A.发生状况 现象、申诉内容、发生次数、5W2H处置内容 1.B.把握事实 对零部件的确认结果、原因分析、现在正在 生产的该零部件的品质状况 2.A.查明原因 连续问五个“Why”的分析 2.B.查明原因 发生的途径、问题再现试验、Why Why分析 3.适当的对策 对策内容、效果预测、PPA 4.确认效果 确认对策的实绩效果 5.对源头的反馈 需要落实到体制、组织或标准化的内容

4、浪费提问书(5S) 5、浪费改善 Point 10 6、形成一个流、节拍化生产 “一个流生产”是指从毛坯投入成品产出的整个制造加工过程,零件始终处于不停滞、不堆积、不超越,按节拍一个一个的流动的生产方法。 ◆ 每道工序加工完一个制件后立即流到下一工序; ◆ 工序间的在制品数量不超过紧前工序的装夹数量; ◆ 制件的运动不间断、不超越、不落地; ◆ 生产工序、检验工序和运输工序合为一体; ◆ 只有合格的产品才允许往下道工序流。 |

- 上一篇:生产现场7大浪费的产生原因和消除方法

- 下一篇:没有了

谈谈您对该文章的看