摘要:IE七大手法,八大浪费。指的是什么? IE七大手法:程序分析、时间分析、动作分析、流水线分析、稼动分析、物料分析、环境分析。 其中最常用的IE七大手法为:防错法、动改法、流程法、五五法、人机法、双手法和抽样法。 八大浪费分别是:不良、修理的浪费,过

|

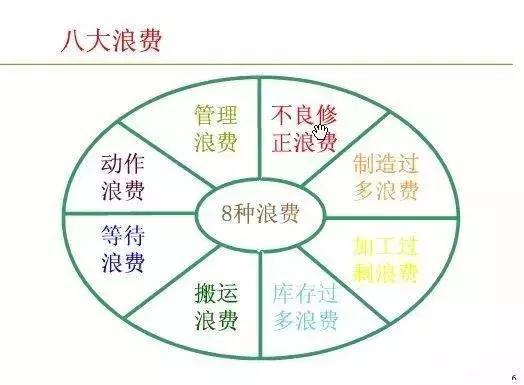

IE七大手法,八大浪费。指的是什么? IE七大手法:程序分析、时间分析、动作分析、流水线分析、稼动分析、物料分析、环境分析。 其中最常用的IE七大手法为:防错法、动改法、流程法、五五法、人机法、双手法和抽样法。 八大浪费分别是:不良、修理的浪费,过分加工的浪费,动作的浪费,搬运的浪费,库存的浪费,制造过多/过早的浪费,等待的浪费和管理的浪费。 01七大手法

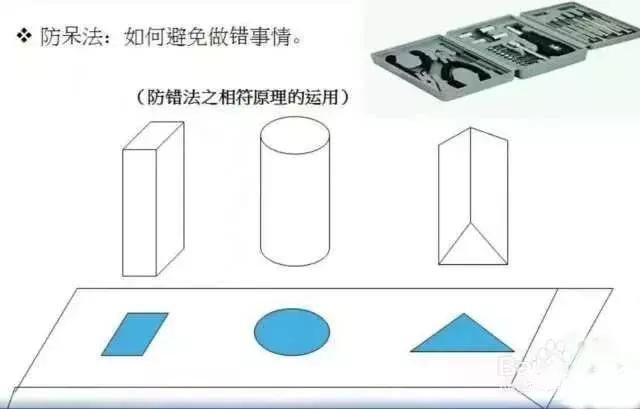

1. 防错法:防错法主要探讨如何避免做错事情,使工作第一次就做好能够实现。防错法又称防呆法、防愚法,其意义为防止愚笨的人做错事。也就是说,连愚笨的人也不会做错事的设计方法,相信每一个人都会做对。想要做错也不可能,因为不同形状根本放不进去。

2.五五法 :借着质问的技巧来发掘出改善的构想。在改善时可以借用5W1H来进行质问。 改善的前提是发现问题,而发现问题则全在于怀疑的态度。然而怀疑并非仅是笼统的抽象思维,应是系统的、循序渐进的,而且是有具体的方向。如果没有采用系统化的技巧,往往疏漏了某些值得去改善的地方。5W1H是一种找寻问题之根源及寻找系统化的质问技巧。依照5W1H的方法进行质问,那么,改善工作所需要的数据,将从这些质问的答案中获得。

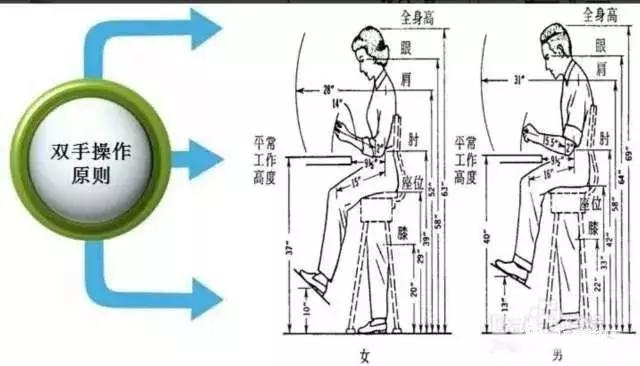

3.动改法: 改善人体动作的方式,减少疲劳使工作更为舒适、 更有效率,不要蛮干。 4.双手法: 研究人体双手在工作时的过程,借以发掘出可改善之地方。

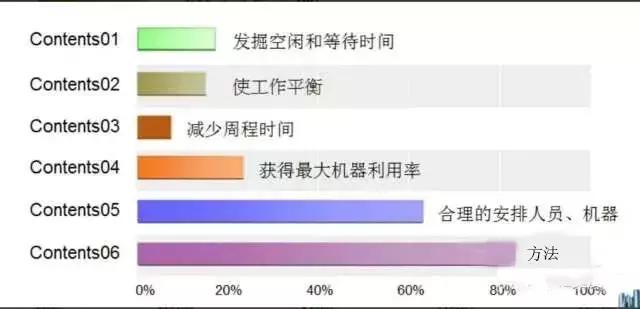

5.人机法: 研究探讨操作人员与机器工作的过程,借以发掘出可资改善之地方。 6.抽查法: 借着抽样观察的方法能迅速有效地了解问题的真象。 7.流程法: 研究探讨操作人员与机器工作的过程,借以发掘出可改善的地方。研究探讨牵涉到几个不同工作站或地点的流动关系,借以发掘出可改善的地方。

02 八大浪费

1.不良、修理的浪费 所谓不良、修理的浪费,指的是由于工厂内出现不良品,需要进行处置的时间、人力、物力上的浪费,以及由此造成的相关损失。这类浪费具体包括:材料的损失,不良品变成废品;设备、人员和工时的损失;额外的修复、鉴别、追加检查的损失;有时需要降价处理产品,或者由于耽误出货而导致工厂信誉的下降。 加工的浪费也叫过分加工的浪费,主要包含两层含义:第一是多余的加工和过分精确的加工,例如实际加工精度过高造成资源浪费;第二是需要多余的作业时间和辅助设备,加上生产用电、气压、油等能源的浪费,另外再加上管理的工时。 动作的浪费现象在很多企业的生产线中都存在,常见的动作浪费主要有以下12种:两手空闲、单手空闲、作业动作突然停止、作业动作过大、左右手交换、步行过多、转身的角度太大,移动中变换“状态”、不明技巧、伸背动作、弯腰动作以及重复动作和不必要的动作等,这些动作的浪费造成了时间和体力上的不必要消耗。 从JIT的角度来看,搬运是一种不产生附加价值的动作,而不产生价值的工作都属于浪费。搬运的浪费具体表现为放置、堆积、移动、整列等动作浪费,由此而带来物品移动所需空间的浪费、时间的浪费和人力工具的占用等不良后果。 国内目前有不少企业管理者认为搬运是必要的,不是浪费。因此,很多人对搬运浪费视而不见,更谈不上去消灭它。也有一些企业利用传送带或机器搬运的方式来减少人工搬运,这种做法实际上是花大钱来减少工人体力的消耗,实际上并没有排除搬运本身的浪费。 5.库存的浪费 按照过去的管理理念,人们认为库存虽然是不好的东西,但却是必要的。JIT的观点认为,库存是没有必要的,甚至认为库存是万恶之源。如图,由于库存很多,将故障、不良品、缺勤、点点停、计划有误、调整时间过长、品质不一致、能力不平衡等问题全部掩盖住了。 例如,有些企业生产线出现故障,造成停机、停线,但由于有库存而不至于断货,这样就将故障造成停机、停线的问题掩盖住了,耽误了故障的排除。如果降低库存,就能将上述问题彻底暴露于水平面,进而能够逐步地解决这些库存浪费。 6.制造过多或过早的浪费 制造过多或过早,提前用掉了生产费用,不但没有好处,还隐藏了由于等待所带来的浪费,失去了持续改善的机会。有些企业由于生产能力比较强大,为了不浪费生产能力而不中断生产,增加了在制品,使得制品周期变短、空间变大,还增加了搬运、堆积的浪费。此外,制造过多或过早,会带来庞大的库存量,利息负担增加,不可避免地增加了贬值的风险。 7.等待的浪费 由于生产原料供应中断、作业不平衡和生产计划安排不当等原因造成的无事可做的等待,被称为等待的浪费。生产线上不同品种之间的切换,如果准备工作不够充分,势必造成等待的浪费;每天的工作量变动幅度过大,有时很忙,有时造成人员、设备闲置不用;上游的工序出现问题,导致下游工序无事可做。此外,生产线劳逸不均等现象的存在,也是造成等待浪费的重要原因。 8.管理的浪费 管理浪费指的是问题发生以后,管理人员才采取相应的对策来进行补救而产生的额外浪费。管理浪费是由于事先管理不到位而造成的问题,科学的管理应该是具有相当的预见性,有合理的规划,并在事情的推进过程中加强管理、控制和反馈,这样就可以在很大程度上减少管理浪费现象的发生。 03 八大浪费消除方法 避免八大浪费的对策: 1、创造看得见浪费的现场(彻底的5s) 3、以看板管理的生产方式规定生产进程或指导生产 4、规范作业,明确标识作业区域 5、推行视觉管理手法 6、运用ECRS手法改善 |

- 上一篇:PPT干货:拉动式生产管理 -【标杆精益】杂志第470期

- 下一篇:没有了

谈谈您对该文章的看