摘要:一、作业人员--机器分析法的定义 调查作业人员作业时间与机器运转时间之间的关系的方法称之为“作业人员--机器分析法”。在机器加工作业里,一个作业人员负责几台机器的情况下,作业人员在服务一台机器时,某一台机器可能产生“玩”的现象;所有的机器都在运

一、作业人员--机器分析法的定义调查作业人员作业时间与机器运转时间之间的关系的方法称之为“作业人员--机器分析法”。在机器加工作业里,一个作业人员负责几台机器的情况下,作业人员在服务一台机器时,某一台机器可能产生“玩”的现象;所有的机器都在运转时,作业人员可能产生“待工”现象,在这种情况下,通过分析作业人员和机器的运转状态,调查作业人员和机器的“玩”、“待工”现象是如何产生的,并减少这些不良现象,力图达到以下功效: 1、提高生产量(用现有的机器台数); 2、使机器台数更加合理(使每一个作业人员的负荷达到均等,适当增加机器台数,减少作业人员数量等); 3、减少机器数量,确保规定的生产量。 此时,如同作业人员上序分析法一样,对作业人员和作业内容要尽力研究如何排除不经济现象是非常重要的。另外,通过充分研究作业人员与机4的合理配置,来缩短作业时间和排除作业中的“玩”和“待工”等现象,这一点也要牢记在心。 二、作业人员--机器分析法的步骤为了调查作业人员和机器的运转状态,原则上和用作业人员工序分析法调查一个周期作业内容方法是一样的,各个作业时间可以通过“作业人员--机器分析表”来加以研究并进行改善。我们通过以下的事例,并按照一定的顺序来说明作业人员--机器分析的步骤。 【事例】: 作业人员甲拥有A, B两台机器,但甲非常忙,导致机器产生“玩”的现象,通过调查该现象并减少了机器“玩”的现象,从而提高了机器运转率。 步骤1:进行预备调查调查对象是工作岗位,通过打听、有关资料等调查了生产状况、设备状况、工厂布局、工序流程等实际情况。其中,对作业人员和机器的实情及作业内容的调查必须是现场进行。并用作业人员工序分析法试着绘制流程图,这对理解现场起着非常好的效果。另外,还要对作业人员的技术水平、熟练程度、各机器的特征、性能等进行调查,努力掌握所有的问题点。 要进一步使改善目标具体化。例如要进一步提高生产率;或增加每个作业人员的机器台数,使作业更加省力;或要减少机器数量等,这些都要和上司或有关人员商量,并把它确定下来。这时,决定一个具体的目标是非常重要的。在这个事例中,减少机器“玩”的现象,提高机器的运转率是其具体的目标。 步骤2:对一个周期作业的分析我们把作业人员和机器各自分成不同的周期作业内容,采用作业人员工序分析法进行分析,并绘制流程线图。该事例流程线图如图1所示。

图1 流程线图 步骤3:使时间达到一致着眼于作业人员与机器同时作业,找出应该使两者保持时间一致的地方,我们将步骤2的图1水平替换,使之横向同时作业,便成了“图2”所示。

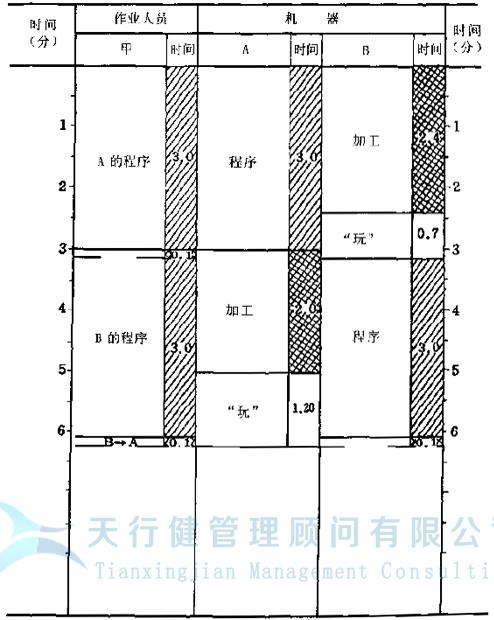

图2 作业流程线图水平替换 步骤4:测算各步骤的时间运用步骤3测算各步骤所需时间,此时,要求同时作业的作业时间保持一致是非常必要的。 步骤5:制作作业人员--机器分析图表各个步骤采用联合工序分析记号表示,其中所需时间用柱状表示,并使之在时间上保持一致,这个图表便是作业人员--机器分析图表。天行健咨询一家专注于精益生产管理,六西格玛管理培训与项目辅导的管理顾问公司。该事例绘制的“作业人员--机器分析图表”如“图3”所示。

图3 作业人员--机器分析图表 步骤6:整理分析结果将分析结果按“表1作业人员--机器分析统计表”进行整理。

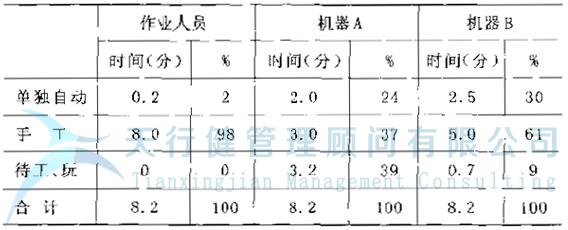

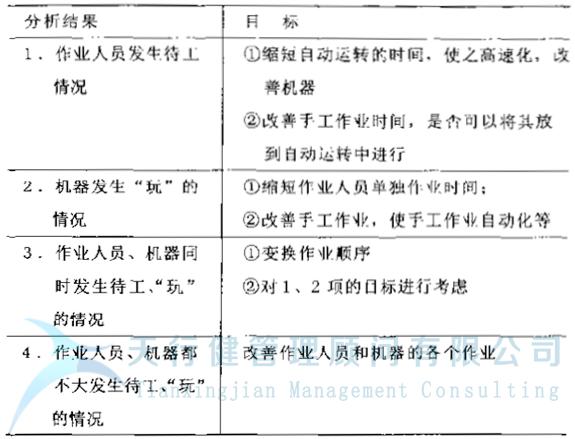

表1 作业人员--机器分析统计表 步骤7:改善方案的制作参考“表2作业人员--机器分析改善的目标”进行研究讨论,制定改善方案。

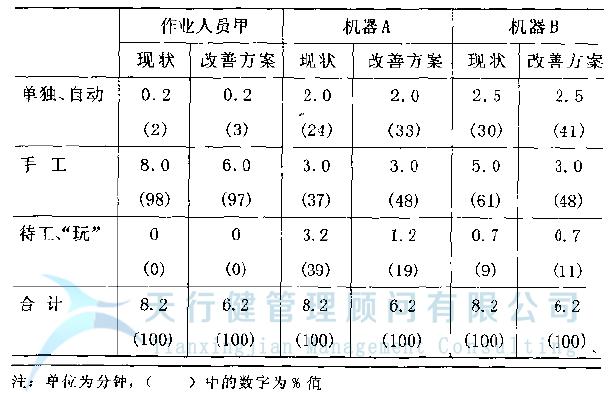

表2 作业人员--机器分析改善的目标 在这一事例中,通过“表2”我们可以清楚地发现作业人员甲是处于满负荷工作状态,没有一点休息和闲暇时间,而机器A, B都出现了“玩”的现象,特别是机器A的“玩”的时间很多;另外,手工作业多,特别是机器B中的手工作业过多。 我们把重点放在机器A、B中的手工操作时间差上,讨论这个时间差是怎样引发的,并通过改善部分夹具,使机器B的手工操作时间和机器A保持一致,便可以取得成功。 基于此改善方案绘制作业人员--机器分析图,如“图4”所示,另外,改善前后的差异如“表3作业人员--机器分析改善前后比较表”所示。

图4 作业人员--机器分析表(改善方案)

表3 作业人员--机器分析改善前后比较表 其结果是,总作业时间(一个作业周期的时间)从原来的8.2分钟缩短为6.2分钟,机器A、 B“玩”的时间比率各自变化为39%~19%,9%~11%;运转率机器A变化为24%~33%,机器B变化为30%~41%;生产量为8.2÷6.2×100≈132增加了32%。 步骤8:改善方案的实施办法评价如果明确了改善方案的效果,就得将这一改善方案进行实施,并对实际作业效果加以客观评价。 在这一事例中,尽管一个作业周期时间缩短了2分钟,且生产量也有约30%的增加,但是,应该看到作业机器还存在“玩”的现象,机器的操作时间过多,因此,应该进一步进行改善。 步骤9:改善方案的标准化如果确定改善方案达到了预期目的,就该使这一方案标准化,方正再回到原来的作业方式上去。但要意识到这方案并不是最好的,而是还有改善的余地,我们要时常拥有一颗重新评价的心。请铭记“改善是永恒的,无止境的”。

|

- 上一篇:【设备管理公司】锰系车间“共游戏、促和谐、同协力、创佳绩”元

- 下一篇:没有了

谈谈您对该文章的看