摘要:5S起源 1955年,日本企业提出了整理、整顿2个S。后来因管理的需求及水准的提升,才陆续增加了其余的3个S,从而形成目前广泛推行的5S架构,也使其重点由环境品质扩及至人的行动品质,在安全、卫生、效率、品质及成本方面得到较大的改善。现在不断有人提出6S、7

|

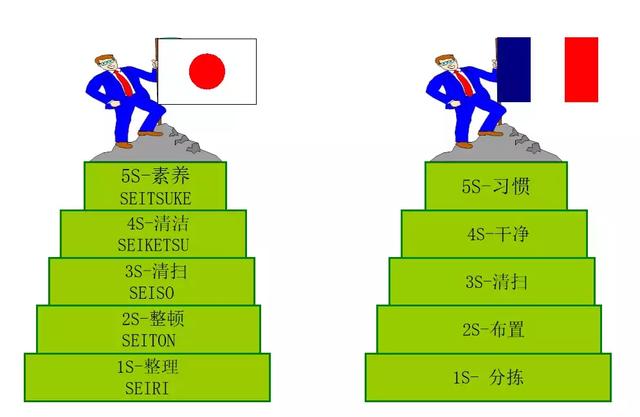

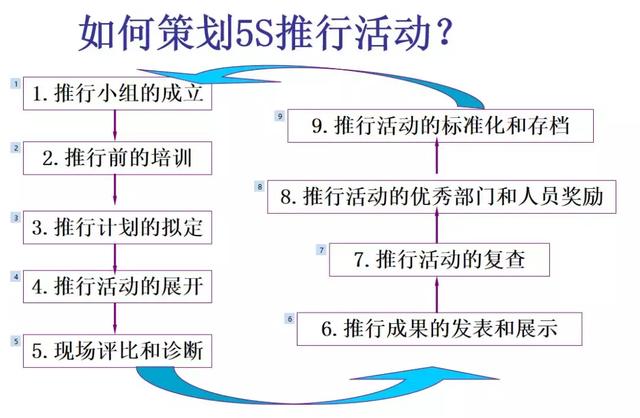

5S起源 1955年,日本企业提出了整理、整顿2个S。后来因管理的需求及水准的提升,才陆续增加了其余的3个S,从而形成目前广泛推行的5S架构,也使其重点由环境品质扩及至人的行动品质,在安全、卫生、效率、品质及成本方面得到较大的改善。现在不断有人提出6S、7S甚至8S,但其宗旨是一致的,只是不同的企业,有不同的强调重点。 什么是5S? 广义概念:5S是基于所有人都参与基础上的一种管理方法。 狭义概念: 1S-分拣(整理) 2S-顺序(整顿) 3S-清扫(清扫) 4S-干净(清洁) 5S-习惯(素养) 这五项内容在日文的罗马发音中,均以“S”为开头,故称为5S

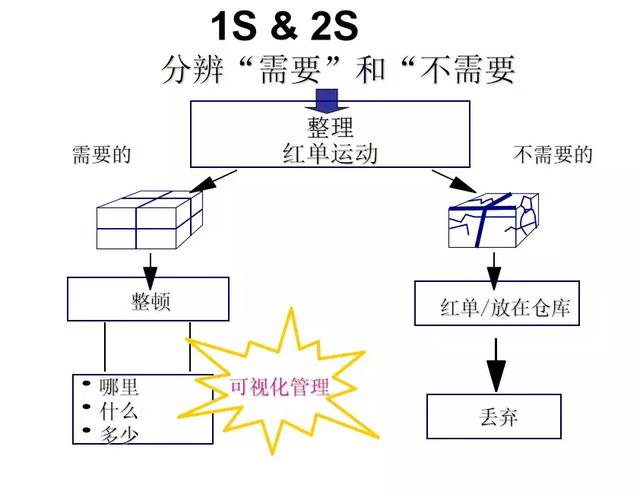

1S-定义 什么是整理(分拣)? 关键: 整理不是仅仅将物品打扫干净后整齐摆放,而是“处理”所有持怀疑态度的物品! 根据现场物品处理原则,只留下: 需要的物品 需要的数量 需要的时间

1S-可以避免的问题 1、工厂变得愈加拥挤 2、箱子、 料架、杂物等堆积成山,阻碍员工交流 3、浪费时间寻找零件和工具 4、过多的现场物品隐藏了其他生产问题 5、不需要的零件和设备使得正常生产发生困难 6、对于客户的响应慢 7、……

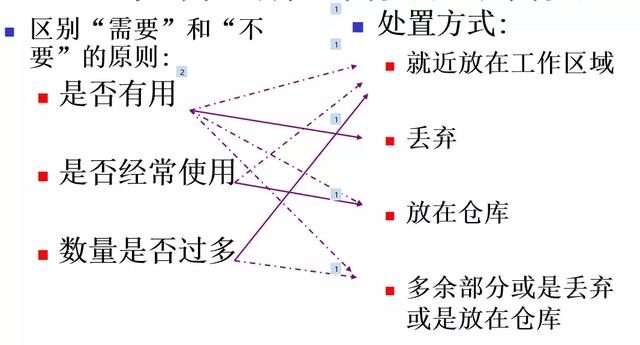

1S-如何区别“需要和不需要”

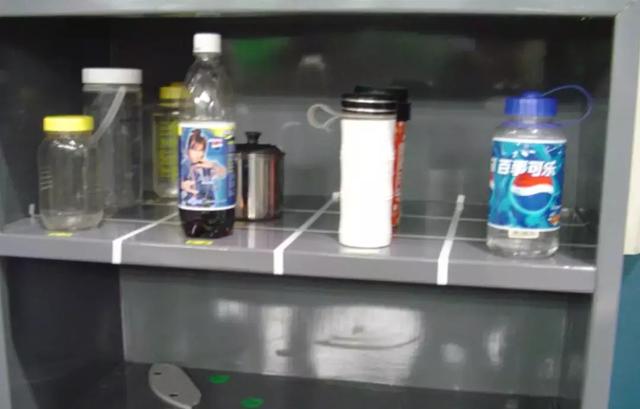

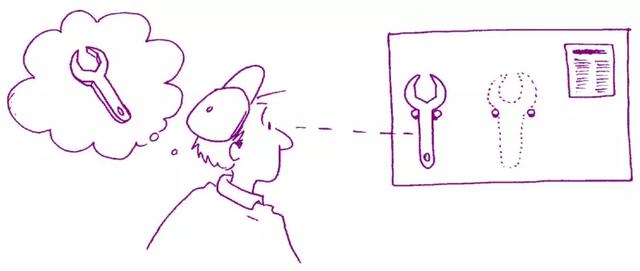

2S-定义 什么是顺序(整顿)? 将需要的物品合理放置,加以标识,以便于任何人取放! “每个物品都有一个放置的地方,每件物品都放在它应该放置的地方”。

2S-可以避免的问题: 1、材料移动的浪费 3、寻找的浪费-没有人能找到开柜子的钥匙,正巧柜子里放着要用的工具 4、次品的浪费 5、不安全的环境 6、…… 2S-关键 工具: 1、可视化管理:什么,哪里,多少 2、准备好恢复 3、标准化

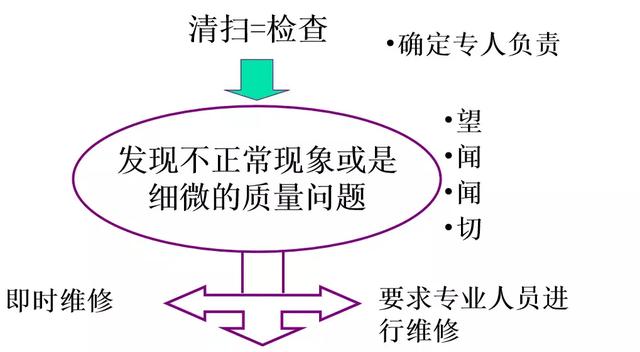

3S-定义 什么是清扫? 去除所有的灰尘,污垢和油渍,保持处处都是清洁的。 先彻底大扫除,然后日常化。 3S-可以避免的问题 1、肮脏的工作环境导致员工士气低落 2、在黑暗、杂乱的工厂里,缺陷很难被发现 3、地板上的油渍和水容易引起滑倒,造成人员伤害 4、机器未受到经常的检查维护,导致经常发生故障 5、……

4S-定义 什么是清洁(干净)? 是用来维护3S成果的方法 是建立在前面3个S正确实施的基础上 是制定并规范行动的标准 4S-标准化工具 工厂5S评分标准:Sample 办公室5S评分标准:Sample 5S-定义 什么是习惯(素养)? 形成合理维护正确程序的习惯!

5S-关键 1、意识 2、时间 3、团队与支持 4、构架 5、认可和奖赏 6、满意度 7、系统思考

三流企业 每个人都随处乱扔垃圾而没有人拣起来。

二流企业 由专人将别人乱扔的垃圾拣起来。

一流企业 每个人都自觉维护环境的清洁,没人乱扔垃圾。

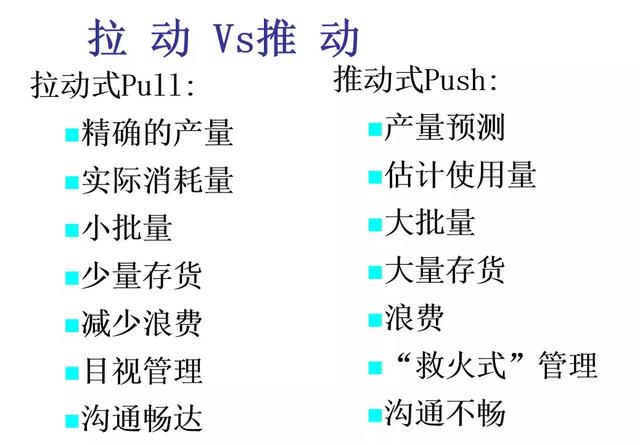

当今制造系统方式: 1、零浪费 2、稳定的制造环境 3、客户拉动/即时供货 从经济学角度来看... 成本+利润=价格 市场决定价格-制造商控制成本=利润 七种浪费 1、过量生产 2、库存 3、运输 4、等待 5、动作 6、不必要的过程 7、次品

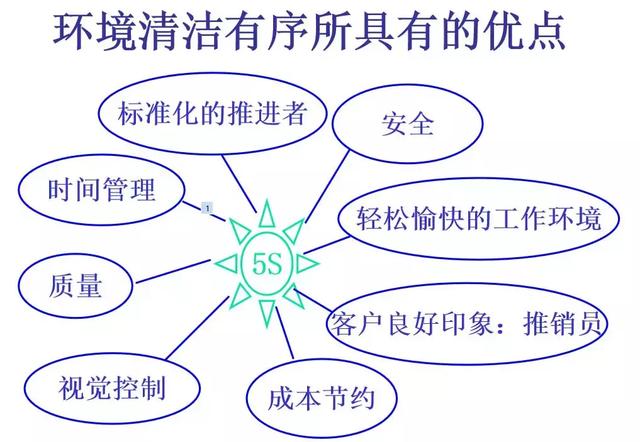

实施5S的好处... 对于个人而言: 提供您创造性地改善您工作岗位的机会; 使您的工作环境更舒适; 使您的工作更方便; 使您的工作更安全; 使您更容易和周围的同事交流; ... 对于企业而言: 零“更换”时间 -- 提高产品的多样性; 零次品 -- 提高产品质量; 零浪费 -- 降低成本; 零“耽误” -- 提高交付可靠性; 零事故--提高安全性 零停机--提高设备利用率 零抱怨-提高信心和信任 5S的五大效用 5S是最佳推销员(Sales):清爽明朗洁净的工作环境,能提高企业的知名度和形象,顾客也有信心下订单;还会吸引优秀的人才到这样的工厂工作。 5S是节约专家(Saving):可降低很多不必要的材料以及工具的浪费;可降低订购时间,节省很多宝贵的时间;还可节省工作场所。 5S对安全有保障(Safety):全体员工遵守作业标准,不易发生工作伤害;危险点有预防措施和警告标识;5S活动强调危险预知训练及应急响应训练,安全得以保障。 5S是标准化的推动者(Standardization):5S强调作业标准的重要性,员工能遵守作业标准,服务质量提高而且稳定;通过目视管理的运用与标准化,能防止问题的发生。 5S可形成满意的工作环境(Satisfaction):明朗的工作环境,可使工作时心情愉快,员工有被尊重的感觉;经由5S活动,员工的意识慢慢改变,有助于工作的推展;员工归属感增强,人与人之间、主管和部属之间均有良好的互动关系;全员参与的5S活动,能塑造出良性的企业文化。

实施5S的阻力... 整理,整顿为什么很重要? 为什么要做清扫,它马上就又会脏的? 整理,整顿并不能生产出更多的产品. 我们已经实施整理,整顿了. 我们在很多年以前已经实施5S了. 我们太忙了,哪有时间实施5S. 为什么要实施5S? 1S-如何实施1S 存在问题: 员工不知道如何区分“需要和不需要” 员工对浪费视而不见 采取对策: 培训和指导 开展红单运动 1S-哪些是“不需要”的物品 有缺陷的或是过量的零件库存 过时的或损坏的工装、模具、检测设备、电器等 破旧的清洁用具 过时的张贴物、标志、通知或备忘录

1S-易聚集“不需要”物品的地方 未明确任何用途的房间或区域 靠近出入口的角落 桌子和架子的下面 桌子和柜子的抽屉里 在未使用的管理和生产计划板上 在未进行整理的工具盒内 1S-红单运动 一物品如果贴有红单…… 该物品是需要的吗 如果是需要的,是需要这么多的数量吗 如果是需要的,它需要放在这里吗 1S-如何来处理红单 1、放入“红单存放区”一段时间看看是否是需要的 2、丢弃 3、重新放置-放到它们应该放的地方 1S-红单运动流程 项目启动 明确目标 设定标准 制红单 贴红单 评估红单 记录结果 红单运动的建议: 一个物品一张红单;数量多余也应贴红单;预先估计需多少红单;红单用料可以考虑回收利用;做好记录汇总和跟进。 1S工作步骤 分拣 识别/做标记 扔掉/减资 等待处置 考虑清除工具 重新考虑 盘点清查 检查状态 2S-如何实施2S? 第一步:确定合适的物品放置地点 第二步:标识地点

2S-确定合适的物品放置地点 使用频次 同时使用的工具 自动归位的工具 放置地点的大小 合并“同类项” 根据“功能”或“产品”放置 双手同时开始和结束动作 运用自然重力而非肌肉 避免“Z”型运动和突然改变方向 移动的节奏应该是平稳的 如适用,用脚来控制开关 使材料和工具位于操作人员的前方并靠近 按使用顺序摆放材料和工具 使操作人员位于合适的工作高度 减少推车搬运 2S-标识地点 标识板: 标识线(涂漆) 5S地图 颜色策略 轮廓策略

2S-标识地点 标识板:标明是什么物品,在哪里,有多少。 方位指示:标明物品在哪里 物品指示:标明在这个地方有哪些物品 数量指示:标明此地有多少物品 标识线用来显示: 区域划分,如发运、原材料、生产、机修、不合格品区域等 人行走道 开门的范围,并显示门朝哪个方向开 危险区域 2S工作步骤 确定地方 整理,简化 指定放置点,做上标记 使用不同颜色 制定须遵守的规则 寻找合适容器 考虑频次 让问题一览无遗

3S-如何实施3S 确定清扫对象 安排清扫人员 确定清扫方法 准备工具 清扫 确定清扫对象:材料、设备、空间 安排清扫人员:5S分工图、5S值日表 确定清扫方法:选择清扫工具、每天5分钟清扫活动制定清扫程序,以实现高效率、清扫=检查 4S-如何实施4S? 确定3S责任人 将3S融入每日工作中 原因追溯 方便、管理清扫 配备可触及被清扫地方的工具 制定标准 核查维护成效 5S-如何实施5S? 如何实施系统化(素养)? 创立环境 有效工具 创立环境: 您的角色 管理层的角色 管理层的角色: 培训支持-让所有员工知道什么是5S,理解5S的重要性 资源支持-让所有员工有每日开展5S活动的时间以及成立5S小组 参与支持-积极参加5S活动,及时响应红单,认可员工的努力 员工的角色: 学习5S 积极参与5S的实施并提供建议 养成5S荣誉感

|

- 上一篇:5s这样做,能提升管理,更能强化意识

- 下一篇:没有了

谈谈您对该文章的看