摘要:大家好,我是王翔。今天我与大家一起交流分析的是我在风电运维与汽车行业中曾成功使用点检为核心的设备管理系统创造了很好的工作业绩,创造了我与我的团队职业生涯的一次辉煌的实战。 点检在设备管理体系具有重要的地位,但是一些企业为了点检苦恼,认为点检

|

大家好,我是王翔。今天我与大家一起交流分析的是我在风电运维与汽车行业中曾成功使用点检为核心的设备管理系统创造了很好的工作业绩,创造了我与我的团队职业生涯的一次辉煌的实战。 点检在设备管理体系具有重要的地位,但是一些企业为了点检苦恼,认为点检无法发挥效力,在我的三十年设备全寿命周期管理与技术实战中以点检为核心设备管理体系实施有很好效果。 几年前我来到一个风力发电公司在一个新成立的风电运维部门中负责风电运维工作,我的部门的工作职责是完成公司下达的发电任务并且多发电,培养风电运维人才同时建立优秀的风电运维团队,建立企业优秀风电运维设备管理体系。 当时我的工作区域在北方的山中,风力发电设备都在山上,一到冬天天降大雪,通往我部门负责运维的二百多台风力发电机设备的道路都会被堵塞,我的团队上山维护风机时需要前面用铲车开路,我的兄弟们坐在跟随在铲车后面的越野四驱车才能上山到达风机维护维修设备。 下面这些图是我的兄弟们从风场中控室出发如何到达风机 这张图是刚从风场中控室出发路上的雪还不大。

渐渐的路上雪多了。

渐渐的路上积雪高度已经超过了铲车。

在这种工作环境中,在公司领导带领下,在其他部门配合下,我与团队兄弟们用以点检为核心的设备管理体系在一年时间里完成了百分之一百一十生产发电任务,大幅度降低备件消耗,创造了我们职业生涯的一次辉煌。 当时我的部门有四个班组,部门刚刚成立的时候其中三个班组倒班负责同一个区域风力发电设备运行维护。倒班流程是两个班组上班,一个班组休息,同时部门刚刚开始工作的时候也没有明确的工作区域责任分工,一段时间以后出现了班组对于工作互相抱怨问题,经常有来上班的兄弟们说上一个班组上班时不认真工作把设备问题留给了他们班,而且这些矛盾越来越多。 在公司领导的支持下,在部门兄弟们提议与同意下,我们打破了原来的班组倒班制度,按照风力发电设备排列的顺序由各个班组负责相应供电线路上所有设备与道路相关工作,包括风力发电设备与供电线路设备与道路点检、设备润滑、计划维护、日常故障维修、大修问题发现与汇报,备件申请等等。同时让各个班组自己安排工作时间与休息时间,以发电量与其他衡量指标直接与班组和每个成员收入挂钩。

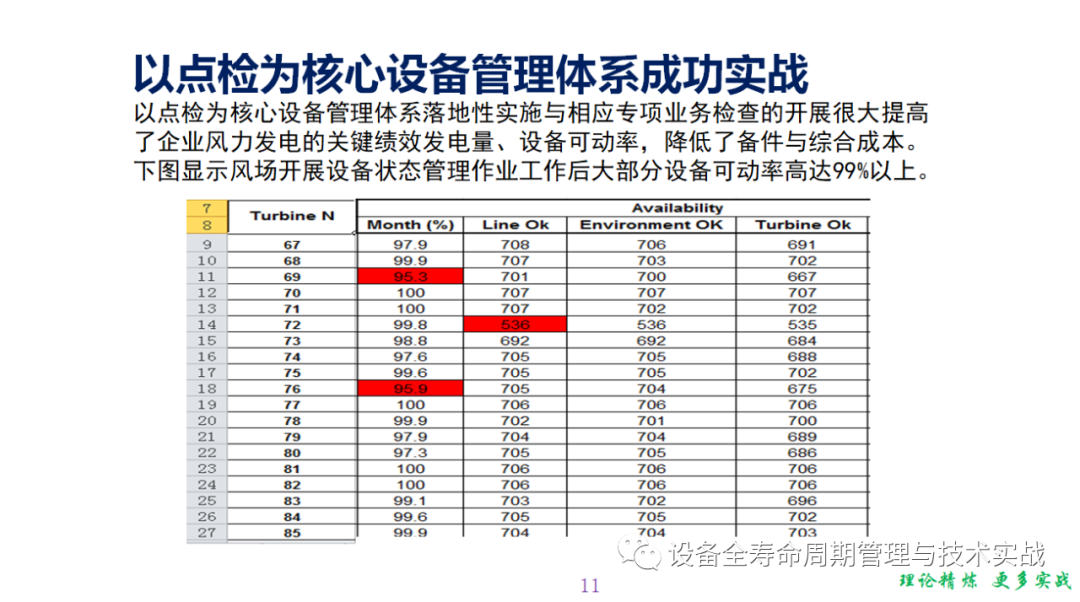

同时我的团队狠抓设备点检,每个班组每个成员每个月都必须对于一定数量的风力发电设备与供电设备和线路在现场进行详细的点检,这样能够保证每个月对于我部门负责的所有设备进行一次详细点检。 另外为了做好点检工作,我们设定了点检标准,对于详细点检提供技术依据。同时我们还设置了管理者点检工作检查标准。我的部门不仅仅要求班组兄弟们进行点检,从我开始,我的副手与主管和班组长每个月都使用与班组成员使用的同样点检标准,对于同样数量的设备进行同样详细的点检。 如果发现了可以通过点检发现的问题但是由于人的问题没有点检到位,应该进行的设备维护的部位因为人的原因没有工作到位,我的部门层层分析问题发生原因,落实到人,把出现的问题原因解决。 另外设备管理如果仅仅凭借现场点检是无法发现设备所有隐患,因此对于设备数据的点检分析尤为重要,我的团队对于风电设备采集下来的数据每日进行汇总与检查和分析,以便及时发现问题然后及时应用到设备运维中,把隐患问题及时解决。 实际上中国企业现在在设备数据采集上已经下了很大功夫,投入很大,但是现在在数据分析上最大的问题是无法很好把海量数据进行汇总分析然后应用到实战中,如果想实现这个目标必须有能够进行数据分析的人才,这方面人才必须懂技术实战,同时也懂管理。 那时我的团队的设备数据分析大部分是对于风电设备自带检测元件检测下来的数据去分析,通过一个数据分析几个问题,比现在设备数据分析往往需要通过几个数据分析一个问题难度更大,这需要有技术作为支持,需要有设备问题的分析方法。 我的部门在设备运维过程中重视润滑工作,实际上一些润滑的工作也是点检。我们狠抓油品检测工作,对于油品检测周期与方法等进行标准化,对于专业公司进行油品检测反馈的报告中反映问题及时安排工作进行解决。 对于困扰风电运维的设备漏油问题,我明确提出漏油既是技术问题更是管理问题,通过点检对于设备漏油进行严查。 通过以上点检工作,我部门把发现的问题进行定修,这里定修不仅仅是指落实到年与月的定修,以后我会详细分析点检定修。 在公司领导的带领下,在其他部门的配合下,在我的团队兄弟们共同努力下,我的部门管理风电运维的区域中由于实施以点检为核心的设备管理体系,风场风电设备发电量大幅度的提升,设备故障大幅度的下降,实现年发电量完成百分之一百一十发电任务,实现了我与团队兄弟们职业生涯的一次辉煌。

总结我在风电实施以点检为核心的设备管理体系成功实战经验,我个人认为企业如果想把点检实施成功,一定要围绕需求,需求包括企业的需求与企业员工的需求。企业的需求是赚钱与发展,这两项都与企业产品与人息息相关。企业员工的需求包括收入与职业生涯前景等等多方面内容,这些还与人有关。实施以点检为核心的设备管理体系最重要的是人,而现在企业实施点检却把重点放在点检表上,这是本末倒置,再好的点检表也需要人去实施。 我的团队在公司领导带领下,在各个部门配合下,实施的以点检为核心的设备管理体系不仅为企业创造了效益,也为我的团队兄弟们增加了收入更锻炼提升了我的团队兄弟们的能力,现在这些兄弟们都走上了风电运维领导岗位都管理不同区域风电运行维护工作。 您也许会问我在风电运维的时候如何能够想到使用以点检为核心的设备管理体系,这是因为我在汽车整车企业进行设备管理工作时,当时我工作的冲压车间设备问题不断,我的师父带领我们使用以点检为核心的设备管理方法(当时没有实施工作时间与休假时间自己确定)一举改变了冲压车间设备故障频发的情况。 几年前我有幸遇到中国设备管理前辈导师,得到导师的指导,知道我以前实施的这种设备管理方法实质上是以点检为核心的设备管理体系,以后按照导师所教认真学习以点检为核心的设备管理体系,更在中国企业设备全寿命周期管理与技术实战中进行实施并取得了很好成绩。去年下半年在中国某行业著名企业设备全寿命周期管理与技术项目实施中在中国设备管理前辈导师与中国设备润滑前辈导师指导下,五个月时间使企业产线产出率由百分之七十多持续提升到百分之九十多,设备故障时间与故障次数持续大幅度下降。 感谢中国设备管理前辈导师所教 感谢中国设备润滑泰山北斗前辈导师所教 感谢我所有老师与师父所教 弟子王翔在您们指导下在中国企业设备全寿命周期管理与技术实战中应用以点检为核心的设备管理与技术实战体系,为企业生产提供强有力保障服务。 感谢大家一起交流分析以点检为核心设备管理体系实战。下一期公众号中我分析在我三个大型企业中的设备润滑实施实战,这三个企业在行业内都很有名,管理也很正规但是润滑却无法很好实施,我分析这些企业的一些润滑问题以及如何解决这些问题。 下次公众号再见。

|

- 上一篇:实战案例|一周快速换模(SMED)改善

- 下一篇:没有了

谈谈您对该文章的看