摘要:作者|尹建伟 来源|精益党 全文总计2419字,需阅读8分钟,以下为正文: 01 什么是SMED SMED通常被称为“快速换模”、“快速换型”、“快速切换”等等,全称是“Single Minute Exchange of Die”。 SMED是在50年代初期起源于日本,是由新乡重夫先生在丰田发展起

|

作者|尹建伟 来源|精益党 全文总计2419字,需阅读8分钟,以下为正文: 01 什么是SMED SMED通常被称为“快速换模”、“快速换型”、“快速切换”等等,全称是“Single Minute Exchange of Die”。 SMED是在50年代初期起源于日本,是由新乡重夫先生在丰田发展起来的,Single的意思是小于10分钟(Minutes) ,最初使用在汽车制造厂,以达到快速的模具切换(Exchange of Die) ,它帮助丰田的产品切换时间由4小时缩短为3分钟。

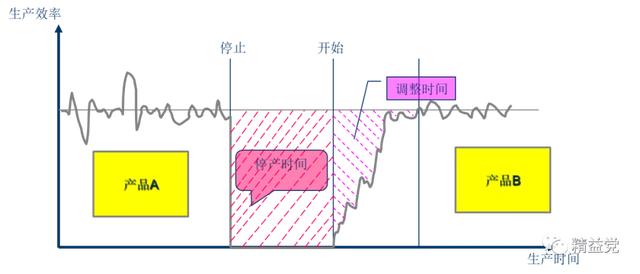

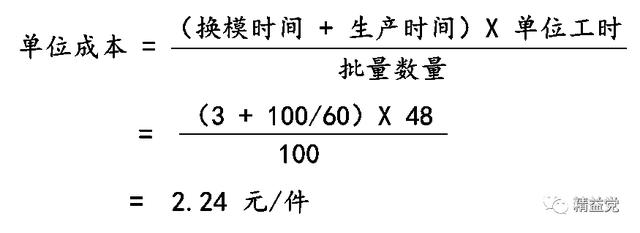

02 为什么要实施SMED 换模时间的减少即是停产时间和调整时间的减少,意味着生产效率的提升即OEE提高,同时可以做到多品种、小批量的生产,提高了生产的灵活性,不需要额外的库存即可满足客户要求,资金不需要压在额外的库存上。 小批量生产,大大减少大批产品报废的风险。这也就是生产企业不断追求快速换模的原因所在。 这里我们再通过一个简单的案例,直观感受一下快速换模的好处。 有一个生产订单,订单量为100件, 现在的换模时间为3个小时, 每生产一个产品的时间为1分钟,产品售价为2元/件。每小时的工时成本为48元。 请问这个订单的利润是多少? 计算非常简单:

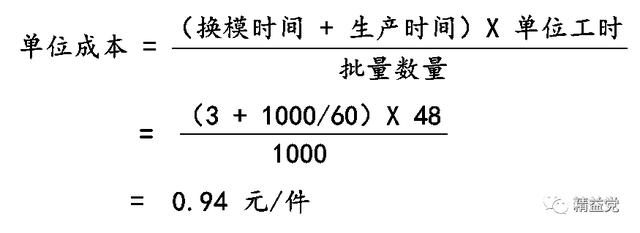

这样的话,我们发现,每生产1件产品,就亏损0.24元。 那么问题来了,如何盈利? 传统的解决方案就是增加批量的大小,我们把批量由100件增加到1000件,再计算一下单位成本:

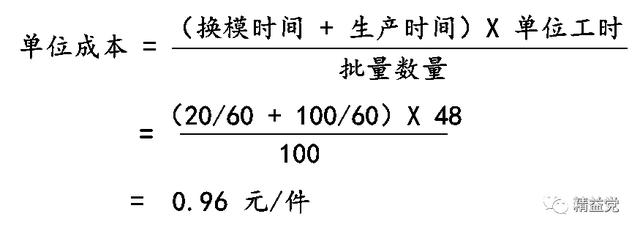

单位成本一下子就从2.24元/件降低到0.94元/件,获利1.06元/件。 但是,产生库存900件,平均库存费用0.16元/件,而且这些库存占用了大量资金,产生机会成本。 另一方面,由于有可能因此而不能满足更多其他的客户的交付期, 生产计划安排更困难。 下面我们来看一下精益解决方案,即减少换模时间,由3小时/次减少到20分钟/次,再计算一下单位成本:

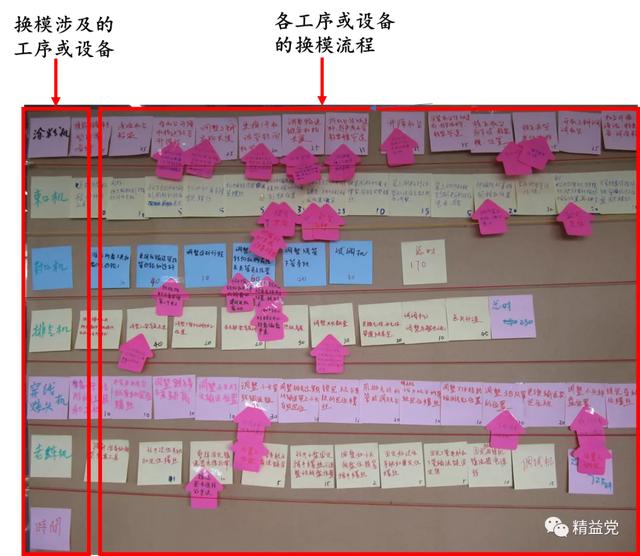

单位成本降低57%,获利1.04元/件,没有产生库存,可满足其他客户的订单,可灵活安排生产。 03 如何实施SMED 了解了SMED快速换模的好处后,我们再来说一下快速换模改善活动的步骤。总体来讲,快速换模改善活动分为五大步骤: 第一步:获取当前换模过程的全部信息 第二步:区分内部作业与外部作业 第三步:将内部作业转换为外部作业 第四步:缩短内、外部作业时间 第五步:标准化换模流程 SMED改善活动可以用改善周(Kaizen Event)的模式开展,(关于改善周,我们后续再开专题说明。) 首先,我们要组建一支改善团队,成员包括设备工程师、工艺工程师、生产现场的管理、技术、调机人员。 当然,还需要一位熟悉SMED方法论的精益领导。 精益领导的作用一是在整个改善活动开始前培训团队成员SMED的知识,二是带领、启发、指导团队成员在改善过程中运用SMED的方法进行分析改善。 第一步:获取当前换模过程的全部信息 把整个换模过程所有相关工作分工序、分步骤,并按照时间先后顺序从左到右一一罗列出来。 建议先对换模过程进行录像,这样不会遗漏某些细节和步骤,同时也方便后续的时间统计和讨论分析。当然,在换模现场进行查看、模拟、回忆等进行记录也是必要的。 在这里推荐一种换模过程的呈现方式,如下图。 我们称之为“换模流程图”,一片贴纸描述一个换模步骤和每一步骤所需的时间,如果步骤还包含移动、等待,还要把移动距离、移动时间、等待时间等信息一并描述出来。 最终呈现在一块白板或一面墙上,小组成员可以非常方便的进行修改、完善、讨论、记录、统计等。

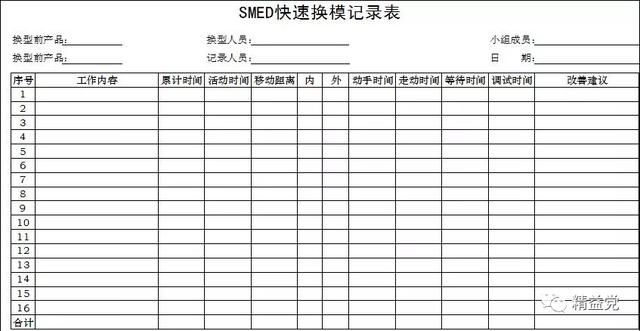

还可以利用《SMED快速换模记录表》来完成这一步骤。实际活动中可根据习惯选择使用。

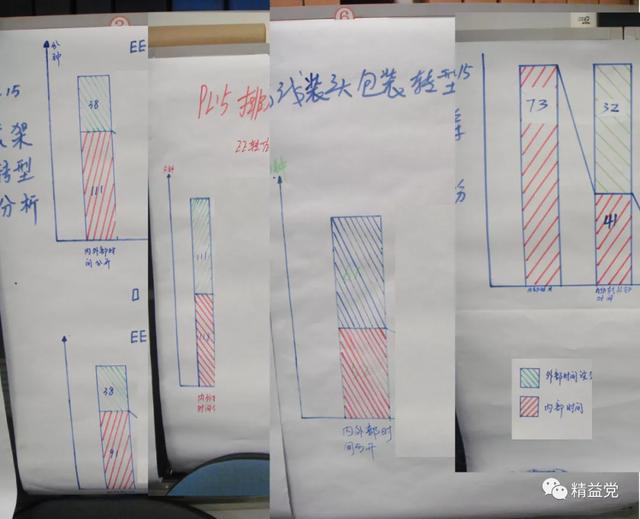

第二步:区分内部作业与外部作业 所谓内部作业,即在机台停机时进行的作业;所谓外部作业,即在机台开机时进行的作业。 这一步骤就是按照上述定义,对“换模流程图”里每一步(贴纸)进行鉴别,区分内部作业和外部作业,标记在贴纸上。 可以用两种不同的简单的符号来标记,例如圆圈和三角。这样我们就可以统计出每一工序总的换模时间和内、外部换模时间。

第三步:将内部作业转换为外部作业 其实,很多作业是可以在机台开机时进行的,可实际上却在停机时进行。主要是换模前的准备工作。 在这一步我们首先要做的是了解每一步内部作业的真实目的和作用,然后以陌生的眼光去观察,问:这个动作一定要停机才能进行吗? 再找寻可将内部作业转换为外部作业的最佳途径。比如:工装夹具准备、零部件准备、作业指导书准备、升降工具、作业台准备等。 将取拿新模具,清洁新模具,取拿试产部件等活动在不需要停机时准备好,还有一些与模具有关的预备工作,比如:预装配、预设定、预清洁、预热等等。 第四步:缩短内、外部作业时间 这一步的优化可以从技术和管理两方面来进行。 技术上寻找改善的方向和思路有很多,从改善实践的经验上看,ECRS是一种行之有效的思路,即取消、合并、重排、简化,也就是对每一转型步骤先思考能否取消,如果可以取消,那就一了百了,一步到位; 如果无法取消,可以考虑是否可以和其它动作和工序合并执行,一次操作实现两种以上的效果; 取消、合并以后,通过改变工作程序,使工作的先后顺序重新组合,以达到改善工作的目的。 例如,前后工序的对换、手的动作改换为脚的动作、生产现场机器设备位置的调整等; 经过取消、合并、重组之后,再对该项工作作进一步更深入的分析研究,使现行方法尽量地简化,以最大限度地缩短作业时间。

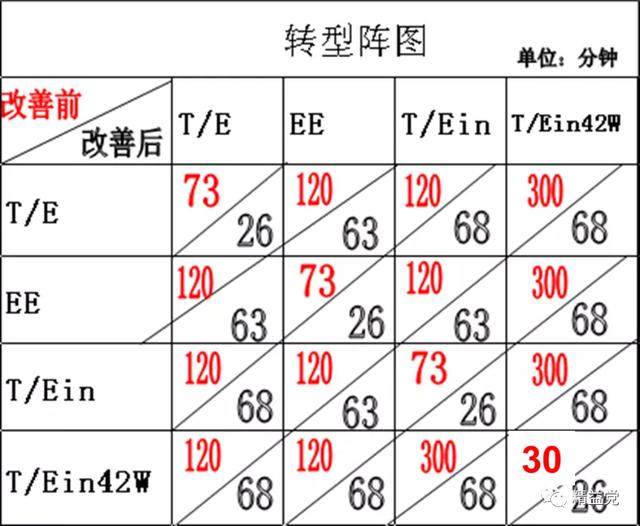

实例不再赘举,具体技术上不同行业、不同设备参考意义不大,关键是寻找改善的思路可以借鉴。 除了在ECRS总的指导思路下,我们在具体的问题上还可以思考以下原则: 1、手动、脚勿动 2、使用专用工具 3、尽可能减少螺丝 4、不要取下螺栓、螺丝 5、减少或取消工具,需要时随身携带 6、自动化换模 7、群组技术和通用工具 8、现场5S 另一方面要说的是管理上。 主要就是换模团队的建立。 换模团队有助于进行有效的协作和分工,换模过程中相互独立的并行工作可以同时来做,发挥团队1 1>2的作用,但是并行协同工作要注意提前进行好沟通,明确分工,以免产生多余动作,更要避免出现操作遗漏。 第五步:标准化换模流程 快速换模改善的成果要通过标准化固定下来并得以保持,也是持续改善的基础。 1、换模时间矩阵

2、换模计划书

3、可视化换模作业指导书(一点通)

4、换模作业记录表 04 总体来讲,在减少换模时间上没有魔法,SMED为我们换模时间的改善提供了一整套的思路,但是也需要脚踏实地仔细分析、认真思考才能产生期望的结果。 |

- 上一篇:SMED法的三个基本要点和步骤

- 下一篇:没有了

谈谈您对该文章的看