摘要:点击压铸实践或扫描二维码 关注《中国压铸》杂志更多精彩

|

点击

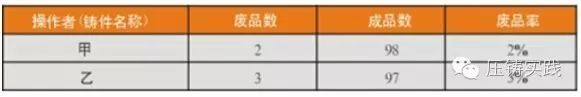

一、生产现场管理内容 生产现场管理的内容主要有:工序管理、物流管理和环境管理。 (一)工序管理 工序是指一个(或一组)工人在一个工作地,对一个(和同时几个)工作进行加工所连续完成的工作内容,是产品生产的基本单位。 工序管理包括工序要素管理和产品要素管理两大项。 1、工序要素管理--就是对工序使用的劳动力、设备、原材料和压铸件的管理。 压铸生产是一个复杂的生产过程,其技术参数多、变化大,而且对铸件质量影响显著。随着压铸件领域的不断扩大和生产批量的不断增大,过去依靠经验确定压铸技术参数的方法己不适应当今压铸技术发展的需要,必须采用科学的方法确定合理的压铸技术参数并实施有效的控制。 劳动力管理:根据工种、技术水平进行岗位优化组合、合格上岗,严格遵守劳动纪律和操作规程。 设备管理:对压铸机、模具、工具必须保持完好、齐全,做好日常保养。 原材料和压铸件管理:材料保证供应,保质、保量;铸件堆放有序,防止碰伤、划伤。 压铸机的选择应考虑以下几个方面: a、根据压铸件的合金种类和大小、生产类型,初步确定压铸机的类型。锌、锡、铅及镁(小件)等合金宜选用热室压铸机,铝、镁(大件)、铜等合金应选用冷室压铸机。产品品种少、批量大时,应选用自动化程度高配备齐全的压铸机。 b、确定压铸机基本机型后,根据压铸件的外形尺寸、重量、壁厚和技术条件确定压铸机机型,核算其锁模力、压室充满度、容模空间尺寸、压射能量。 c.确定压铸机机型后还要考虑空压射速度、液压系统和控制、可靠性等。 2、产品要素管理是对产品品种、数量、质量、交货期、成本的管理。 品种、数量一般以销定产,按合同要求按时交货,同时要考虑生产的连续性。 质量控制要严格遵守工艺纪律和操作规程。成本控制是对工序成本定额进行控制。 1、质量管理 质量管理是指:在质量方面指挥和控制组织的协调的活动。可以作以下解释: 质量管理是组织经营管理的一部分,它的职能是计划、组织、指挥和控制;首要任务是制定质量方针、质量目标并使之贯彻和执行。 质量管理工作是通过质量策划、质量控制、质量保证和质量改进等活动来进行。 为实施质量管理,需要建立质量体系。 质量管理必须由最高管理者领导,它的实施涉及到组织中的所有成员。 2、 质量控制与质量改进 质量控制是质量管理的一部分,致力于满足质量要求。 质量改进是质量管理的一部分,致力于增强满足质量要求的能力。 3、压铸件的质量与检验方法 A、压铸件质量 压铸件质量包括外观质量、内在质量和使用质量。 外观质量是指铸件表面粗糙度、表面质量、尺寸公差、形位公差和质量偏差等。 内在质量是指铸件的化学成分、物理和力学性能、金相组织以及在铸件内部存在的孔洞、夹杂物和裂纹等。 使用质量是指铸件能满足各种使用要求和工作的性能,如耐磨性、耐腐蚀性和切削性、焊接性等。 B、质量标准 质量标准有国家标准(GB)、国际标准或企业标准,我国是国际标准化组织(ISO)的主要成员之一,国际标准可以等效地视为国家标准。 铸件质量标准有精度标准、表面质量标准和功能质量标准。 C、铸件缺陷 铸件缺陷有广义与狭义之分。广义的铸件缺陷是指铸件质量特征没有到达分等标准(合格品、一等品、优等品),铸件生产厂质量管理差,产品质量得不到保证。狭义的铸件缺陷是铸件上可检测出的包括在GB5611-85铸造名词术语标准中的全部名目。 铸件经检验后可分为合格品、返修品、废品三类。 铸件废品率P是铸件废品总量(内、外废)占合格品量W及内废量W1和外废量W2之和的百分比。 铸件缺陷率是有缺陷铸件数量与生产总量之比的百分数。缺陷率通常大于废品率。铸件缺陷数用计件表示。 D、铸件缺陷检查方法 铸件缺陷检查普遍采用的有以下一些方法:①外观检查 ②化学分析检查 ③力学性能检测 ④低倍检验(宏观检验) ⑤金相检查 ⑥无损检验。 E、提高产品质量意义 质量是企业的生命线,是提高企业竞争能力的重要之柱,是提高企业经济效益的重要条件。 4、生产过程质量控制质量 A、做好技术检验工作 (1) 检查方法分类 按工艺阶段分:预先检查、首件检查、中间检查、最后检查; 按检查数量分:全数检查、抽样检查; 按检查人员分:专业检查、自检、互检; 按检查性质分:外观检查、理化检查。 如某压铸厂采用自检为100-200件检查一次,巡查每天四次,或全检三种方式进行。 (2)质量控制点的设置 一般是在某些工序之前或之后、在产品发生责任变化、质量容易波动工序等进行检查。 例如某压铸厂铸件质量检查点如下:压铸→检查→去水口、披锋→检查→机加工→抛光→整形→检查。 (3)某公司压铸过程质量检查工作指引 1)检验依据 ①压铸件(已确认)的样板、客户提供的样板; ②产品质量检查指引; ③压铸件的技术文件; ④产品抽样计划使用方法。 2)首件检查 ①产品新投产或重新投产; ②产品新投产时,应按照标准样板或有关技术文件检验,并核发生产指令; ③首件检查数量不少于6件,如有要求的则要进行试装、试烤油漆或测量尺寸; ④如工件要喷透明油漆及光黑油的应试喷油; ⑤试烤油漆的数量不少于12件,其他试验数量不少于6件; ⑥结果记录于《巡机记录报告》上,并注明“首件检查”字样。 3)巡回检查 ① 每2小时内对各机位至少巡查一次,抽查数量不少于10件,如对产品质量有怀疑应加严检查。 4)、产品检查的项目及内容 产品检查的项目及内容见表1 表1 5)在检查过程中,如发现品质异常问题,应及时填写《品质异常处理单》,并按照“纠正措施程序”处理。品质异常处理单见表2。 表2 品质异常处理单 5、质量控制的统计分析方法(方法有多种,这里只介绍几种) (1)调查表法 调查表也叫统计分析表,将铸件按名称、缺陷种类与个数、铸件数量列表统计。它是整理数据和粗略分析原因的一种工具。统计分析表见表3。 表3 统计分析表 (2)控制图法 控制图又称管理图,图1示它是不合格品数的控制图,又称pn图。是每隔一段时间从工序中抽样来研究工序是否处于稳定状态的一种图形。通常抽查的样组要多于25组,每组铸件数要相同且多 于100个,每组缺陷铸件最好在5个之内。 D--k个样组的缺陷铸件平均数; Pk个样组的铸件平均缺陷率; UCL,LCL-分别表示上控制界限和下控制界限。

根据图中各点排列的走向来判断生产过程是否处于受控状态。 (3)排列图法 排列图又称主次因素图。影响产品质量因素很多,而主要因素往往只是少数几项,排列图能有效地找出影响铸件质量的主要因素。只有抓这几个少数因素,就提供了解决质量问题的捷径。 例如,某厂调查某一时间锌合金压铸产品主次因素分析图,如图2示。一般将累计数在0%-80%左右作为首先要解决的缺陷。 (4)因果分析图 因果分析图(又称鱼刺图或树枝图),如图3示。将引起压铸件缺陷原因分为人、机、工艺、材料和环境五个大原因。每个大原因再细化出中原因,中原因又分出小原因。 大原因工艺、材料、压铸机、操作者、环境。 中原因(工艺方面)浇注系统工艺、金属液充填方式、压铸工艺参数设置(压射力、压射速度、充填时间、模具温度、浇注温度、开模时间等)等。 小原因(影响模具温度)生产速度、压铸件尺寸与形状、模具结构、模具材料、冷却 水道尺寸和位置、冷却介质流量及种类、脱模剂状况、其它(室温等)。 罗列出小原因后,要分析和找出哪些是产生缺陷的主要原因,哪些是次要原因。然后集中力量,针对这些主要原因的问题,在生产中加以解决。 (二)物流管理 物流是指车间内的材料、压铸件、金属液和其他材料向下一道工序转移过程。 物流管理要解决以下三个问题:物流路线最短;在制品占有量最小;搬运效率要高。 搞好物流管理要做好六方面工作:①选择合适的生产组织形式;②进行合理车间布置,缩短运输距离;③搞好生产过程分析;④提高搬运效率;⑤需要制定合理的在制品定额;⑥搞好各个生产环节和工序之间的能力平衡。 分享我们: 点击右上角“…”按钮:分享到朋友圈, 或者:发送给朋友。让您的朋友也一起分享。 关注我们: 1.点击右上角“…”按钮,选择查看官方账号,点击关注。 2.在添加朋友圈中搜索微信公众号:压铸实践 3.扫一扫下面二维码,点击关注。 4.长按二维码识别,更多精彩内容,关注《中国压铸》杂志微信公众平台。 |

- 上一篇:优秀班组长管理技巧|汇总,11篇,拿去学习吧!【精益学堂】2016-

- 下一篇:没有了

谈谈您对该文章的看