摘要:标杆精益 ID:benchmark_lean 关注 学习和推进精益生产,不可避免提到一个词“改善”,在TPS的整个体系中,有很多的改善工具和方法,而丰田优于其他工厂的方面在于,如何做到“持续改善”,这是我想分享《丰田套路》这本书的核心目的,希望我们每个人能走在正

学习和推进精益生产,不可避免提到一个词“改善”,在TPS的整个体系中,有很多的改善工具和方法,而丰田优于其他工厂的方面在于,如何做到“持续改善”,这是我想分享《丰田套路》这本书的核心目的,希望我们每个人能走在正确的精益路上。

导入精益的过程,需要管理者转变对领导力与管理的认知。

在开始解密《丰田套路》之前,我们有必要复盘TPS产生的背景,复盘我们所处在的公司对于精益的理解。

首先,我们简短回顾一下当年的两大巨头——福特汽车和通用汽车的历史。

福特模式(1906~1927年)

单件流其实起源于福特模式,在追求单件流这个理念状态上,福特汽车领先于丰田汽车的,从1906年开始,先局部流动, 总装内部流程实现流动,零部件内部制造实现流动,到全面流动,零部件到总装实现流动,甚至福特的工程师在当时已经开始思考:

能不能从原材料到成品都实现相连流动呢?

在20世纪20年代早期,福特痴迷于连续流动的不断改善,但这里面的一个前提:当时市场只需求“T型车”一种车型。

在20世纪20年代中期开始,产品的需求开始多样化,产品生命周期的缩短,使得生产同步流动,变得更加困难,在这种情况下,只有两种选择:

显然,大部分制造商选择了后者。而丰田在50年代重新掀起了连续流动的”盖头“。

通用汽车模式(1920年至今)

通用汽车在开发系统的管理和组织架构上花费了大量精力,到现在为止还影响着我们的管理方式。其核心内容有两个方面:

第一个思考的问题 我们现在的工厂是不是也采用类似的管理方式和生产方式呢? 他是不是也有一些弊端呢?

认识自己

很多人在学习丰田时,将注意力放在了可以看得见的工具、实践、原则层面,当然,这是学习丰田的第一步,而大部分人忽略了丰田背后的核心,因为这部分并不可见,即丰田的管理思想和行为模式。

因为忽略了这个关键内容,造成我们很多的迷惑:

以上的困惑和问题,正是丰田区别于其他公司的核心所在。

那么,丰田的这些行为模式和丰田培育人才这些模式,有没有固定的套路呢?回答显然是肯定的。

接下来我们通过几个关键词揭开《丰田套路》的神秘面纱。

关键词一:愿景。

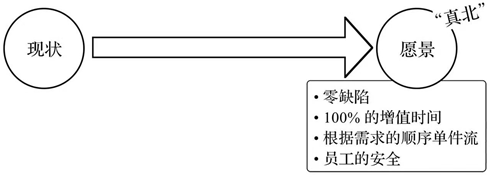

在开始确定愿景之前,我们先了解丰田公司的愿景。请参照下图。

很多人在看到这个愿景的时候,一定会觉得:实现100%的增值时间这是一个错误的观点,因为100%的增值时间是不可能被实现的?

但是,丰田认为:愿景是一个方向的指引,他们不会浪费时间去讨论它是否能够实现,而是会花时间和精力去研究如何向它更靠近一步。

例如:很多公司还在讨论,是否接受单件流?显然,我们要讨论的问题是:我们要如何实现单件流,实现单件流要克服哪些障碍?我们如何用更低的成本来实现单件流。

同时提醒大家注意的是:愿景是一种状态,而不仅仅是几个目标数字的堆集。

愿景是总体方向的指引者。作为管理者,要通过方向感来管理员工。 第二个思考的问题 你的愿景是什么?

回到原点思考:

你现在在哪里? 你想到哪里去? 哪些障碍阻碍了你?

例如:你发现你的技术响应速度比较慢,可能的想法是:我想看看丰田或其他标杆企业是怎么做的?但是,更期望的是,我们问自己几个问题:我希望技术团队的反应速度多快,要做到的话有哪些困难?

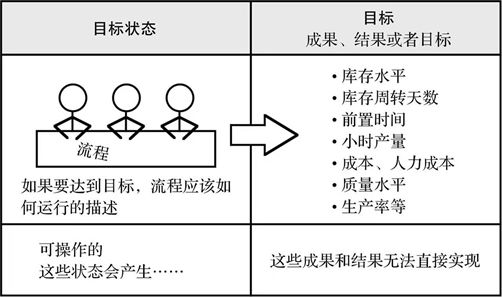

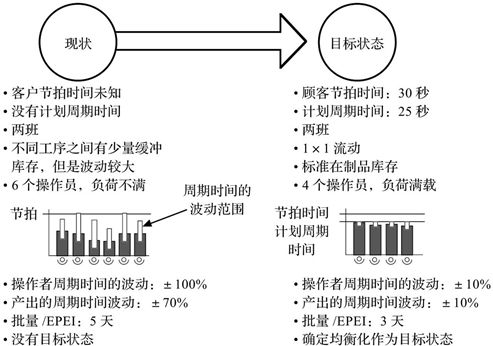

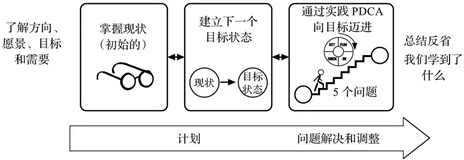

关键词二:目标状态。 目标状态是指,比现状更高一些,离愿景更近一步,目标状态在短期内可以实现,也更加具体。一旦确定了目标状态,不要轻易的更改,目标状态可以帮助我们聚焦和确定需要做的事情,因为如何实现目标状态,这个路径是模糊的,我们只有在“做中学”,发现流程中存在的真正的问题和障碍所在,然后克服它,来达成我们的目标状态。

第三个思考的问题 目标状态和目标的区别是什么?

例如:我们将库存周转天数设定为目标,我们要达成这个目标,我们流程中的标准库存是多少?我们的流动批量是多少?等等,而这些问题对应的内容即是目标状态,举个例子:

在开始我们的改善套路说明之前,我想我们需要我们需要明确一个问题:究竟谁对流程改善负责?

在2004年,冈山大学教授Shimizu教授经过研究,提出一个观点:所有生产力和成本的改善,大约只有10%来自生产操作员本身的”提案改善“活动。而90%的改善来自于班组长、生产主管和工程师及以上的管理层。

一旦确定了目标状态和下一步,我们该怎么做呢?我们就是通过“计划——执行——检查——行动”(即PDCA)来一步一步靠近目标。丰田正是依靠这个简单的改善逻辑在企业的每个流程上实施改善。

详细的“丰田解决问题八步骤,本文不做重点说明(但很显然,这个是非常重要的一个内容,需要每个员工都要不断的练习和理解)。 点击查看:PDCA手法解决问题八步走(教案),想了解更多详情可以在标杆精益公众号内回复:PDCA,内有详细的解读说明。

需要提醒的是:丰田在问题解决的时候,讲大部分的精力都放在掌握现状上,深入了解引发问题的现状是什么。

简单做一个总结,在我们日常的工作中,我们需要熟悉并掌握以下5个问题:

总结一下改善套路:

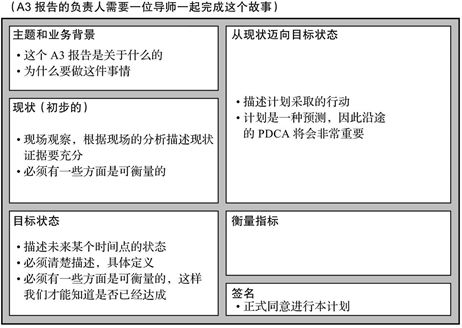

关键词四:辅导套路——A3报告。

丰田的经理和主管的主要工作并不是改善本身,而是培养员工的改善能力,丰田不会把培养员工改善能力这件事情委托给人力资源部门或者培训部门。因此,如何让经理和主管教导下属来实践改善套路呢?丰田通过一份A3报告,实现上下级的有效沟通,保障整个过程不会偏颇。具体事例如下:

点击查看:丰田的A3报告,一页纸的报告 对于A3报告的详细撰写过程,详情可以在标杆精益公众号内回复:A3,内有详细的解读说明。

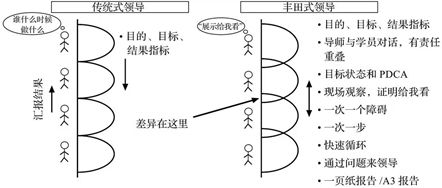

对于传统的领导和丰田式领导在对话上的一些区别:

第四个思考的问题 作为管理者,我是如何与下属进行沟通的? 通过以上的描述,A3报告本身并没有任何神奇之处,其关键在于:

要成为教练,首先自己要学会,然后亲身实践。

最后小编悄悄地告诉你,我们的顾问老师也是用”丰田套路“来指导企业实践精益的……

想要与丰田高管面对面交流丰田套路,可点击图片报名课程

想要进一步学习丰田套路,可以点击下方直接购买此书↓↓↓

2019全年开课计划:

声明:标杆精益公众号所发稿件、图片、视频均用于学习交流,文章来自网络或者益友投稿,版权归作者所有,如涉及作品内容、版权和其他问题,请及时与我们联系删除!

一款知识服务平台 App一个专业的学习精益知识的工具 线上的精益知识答疑平台 让你无时无刻随时随地学习↓ 你已经看到这里了,不要忘了点击在看 ↓ |

- 上一篇:小米有品上架钻石Type-C数据线:U型设计/打游戏不挡手

- 下一篇:没有了

谈谈您对该文章的看