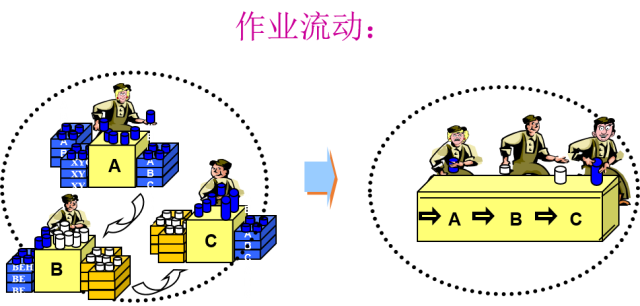

摘要:常见的七大浪费管理 七大浪费之一运输浪费 表现:人员走动过多;需要专门运输来实现工序间的衔接;过多的运输。 原因:低效的车间布局、过于庞大的设备、不流畅的生产等。 对策:杜绝孤岛式生产,合理紧凑安排工序,让作业流动起来,形成节拍,从而无需过多运

|

表现:人员走动过多;需要专门运输来实现工序间的衔接;过多的运输。 原因:低效的车间布局、过于庞大的设备、不流畅的生产等。 对策:杜绝孤岛式生产,合理紧凑安排工序,让作业流动起来,形成节拍,从而无需过多运输!

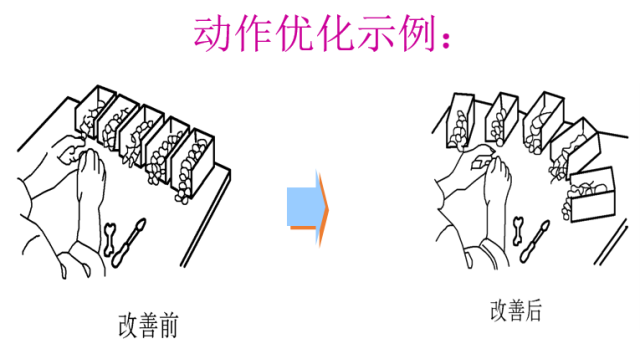

表现:作业动作不连贯、幅度过大、转身角度大、弯腰、动作重复或多余等形成浪费。 危害:动作浪费对生产效率、质量以及人员安全都会造成负面影响。 对策:从人机工程学角度,合理运用工业工程手法来进行作业台布局优化以及作业动作标准化。

表现:加工余量过大、无谓的加工精度、多余的产品功能、重复检验包装等。 原因:自以为是的作业,而不是以客户价值为导向。 对策:用省略、替代、重组或合并的方法审视现有工序;精准把握客户需求、优化作业标准以及工序间的衔接。

表现:生产过程产生的不良品。 原因:人工操作不当、工艺设置不当、材料使用不当、质量标准不清等。 对策:

②通过首样检验、巡检、自检互检方式第一时间发现不良; ④适度运用防呆法进行防错设置。

表现:人员(以及设备)在等待;或者,有时忙、有时闲的不均衡现象。 原因:

①生产线品种切换; ②工作量少,便无所事事; ③时常缺料,设备闲置; ④上工序延误,下游无事可做; ⑤设备发生故障; ⑥生产线工序不平衡; ⑦不良品返工; ⑧制造通知或设计图未送达。 对策:生产均衡化;快速换模技术的运用;全员生产性防护;多技能工;消除不良浪费;提升供应商水准。 表现:过量生产常被视为最大浪费。结果导致库存、资金的占用以及潜在的报废风险。过早生产或在线库存都视为过量生产。 原因:生产管理不自信。 对策:拉动准时化生产方式。通过这种方式既防止过量生产,同时倒逼员工精准地做好生产计划、产线平衡以及持续改善。

危害:库存在精益中被视为万恶之源,这是因为如果容忍库存,就会容忍过量生产,就不会认真改善运输、动作、加工、不良、等待浪费。 对策:做好前面六大浪费的消除,并适时监控库存并作为绩效考核,库存问题自然就会得到解决。

七大浪费的消除,其本质是为了缩短从客户下订单直至从客户处收到钱的时间,因而就生产过程而言是极具价值的! 实际中,企业应根据自身特点进行运用,比如某企业的某精密原材料采购周期很长,那么适度备货是应该的。当然,企业也可以总结出第八条浪费,如员工创造力的浪费或信息传递的浪费,来进一步消减浪费并提升效率。 精益生产的最大作用就是消除生产中一切不必要的浪费环节,从而加快生产效率,提高生产量,使流程更加优化,这里讲到一种新的流程分析工具,价值流程,就是让流程精益化,精益生产中的价值流实施有哪些步骤呢: 价值流,能够帮助价值流改进小组成员纵观全局来分析目前状态:该步骤为顾客创造价值了吗?该步骤充分发挥作用了吗?该步骤适用吗?该步骤是柔性的吗?该步骤的产能充足吗?产品流程无须等待吗?或者该步骤产能过大吗? 精益生产价值流的实施步骤价值流图应用步骤如下: 1、选择一个价值流(产品族) 首先选择一个价值流(产品族),这种产品(或者产品系列)应该是企业最重要的产品,或是价值流现状不好,需要改善的产品。 2、描绘目前状态。 确定了进行价值流分析的产品或产品系列以后,就要描述该产品的价值流图现状。主要步骤如下: ①获取顾客需求数据。开始做任何改善时,最重要的是从最终顾客的角度确认产品的价值,否则,即便改善了价值流,也无法最终满足顾客真正的需求。所以,绘图从顾客要求开始,先了解客户需求。 ②收集各工序的实际数据及现场在制品库存数据。为了绘制价值流图,需要收集有关流程的数据。数据主要有:C/T(周期时间);C/O(换模时间);操作工数量、工作班次、废品率等。当发现有库存堆积的地方时,要标示库存数量,并记录库存的地点。 由于价值流描绘强调的是现场数据,所以在采集数据的时候,应尽量以现场5S管理实际情况为准,保证数据真实反映现场操作状态;部分数据如切换时间、废品率等,可以取用历史数据,取用的历史数据,必须是最近的,不能用太长时间以前的数据。 ③在图中标识成品及原材料的流动。在图的另一端,用另一个工厂图标代表原材料供应商。用货车和粗箭头,表示原材料运输。 死描绘整个产品实现过程中的信息流。价值流图中的每一个过程用一个框表示,框内显示一些时间、资源、工作班次等信息。两个过程之间如果有库存,则显示库存存放时间长短。 3、当前状态价值流分析 从现状价值流图可以很容易地对生产体系的现状进行分析,找出有利于增值的最佳方式,然后对生产体系进行改进,从而设计出目标价值流图。 4、未来价值流描绘 通过对现状价值流的分析,找出有关改善价值流的问题,提出有关措施以后,可以建立一个新的未来价值流图。 5、价值流改进计划。

根据现状图和未来图,可以找出改进的机会。根据改进的机会图,可以制订详细的计划,精益生产以实现价值流未来图。要实现未来图,采用拉动生产方式、生产线平衡方法和技术。 |

- 上一篇:【精益知识】现场七大浪费的识别与改善

- 下一篇:没有了

谈谈您对该文章的看